MRP の概要

資材要件プランニング(MRP)は、品目が部品表に表示される最下位レベルをベースに所要量を計画する計画モードです。すなわち、MRP では、全ての最終品目をまず計画し、続いて次のレベルの全ての品目を計画し、さらに次のレベルの全ての品目というように、需要の必要日から品目のリードタイムにさかのぼって各所要量を計画し、同時期に必要な品目もまとめます。

APS の場合と異なり、MRP では作業手順時間、資源キャパシティ、またはシフトを評価しません。計画を実行する有効キャパシティが工程にあることを確認することはプランナの責任です。MRP は、正確な計画の導入に役立つ計画オーダおよび例外メッセージを生成します。

MRP で計画に使用される情報

この情報は MRP 計画で使用されます。

- ローレベルコードと部品表

各品目には、全ての最新のジョブおよび生産計画部品表(BOM)に品目が表示される最下位レベルを表わすローレベルコードがあります。最終品目には必ずローレベルコード 0 があります。部品表の次のレベルの品目にはローレベルコード 1、さらに次のレベルにはローレベルコード 2、というようになっています。MRP では、ローレベルコードをベースに品目を処理し、かつ、最下位レベルコードにある品目のみを処理します。ローレベルコードの更新は、MRP を実行する前に、 [最新部品表プロセッサ] および [ジョブ生産計画部品表プロセッサ] を実行して行います。

詳細については、[ローレベルコード] フィールドの説明を参照してください。

- 作業手順:

MRP では、作業時間は計画論理に直接組み込みません。ただし、発行済ジョブを計画する際に、 [計画パラメタ] フォームで [作業開始時に資材を計画] フィールドが選択されている場合、作業で必要とされる資材を遡って計画します。

また、 [リードタイムプロセッサ] を使用して、製造品目のリードタイムを生成する場合は、リードタイムの計算時に作業の作業時間、移動時間、待ち時間、段取時間、完了時間を使用します。したがって、MRP 計画を正常に完了するには、作業手順での正確な情報が重要です。

- 品目リードタイム:

MRP では、品目リードタイムを使用して、所要量を満たすために作成する計画オーダの納期を判別し、品目が必要とされる日付から遡って計画します。一般には、 [リードタイムプロセッサ] を使用して、作業手順の移動時間、待ち時間、段取時間、作業時間、および稼動日次平均時間などの情報から製造品目のリードタイムを自動生成します。

- 手持在庫および受入:

MRP では、手持在庫数をサイトの全ての非専用在庫倉庫にある全ての引当可能保管場所での手持在庫合計数量(すなわち、手持在庫 - 受注オーダの予約数)として、処理の開始時に計算します。専用在庫倉庫には、 [倉庫] フォームで選択した [専用在庫] フィールドがあります。

受け入れ(「計画供給」とも呼ばれる)には、ジョブ、生産計画明細、MPS 受入、購買オーダ、移動オーダからの予測受取数量が含まれています。計画パラメタの [購買要求のチェック] が選択されている場合は、購買要求も受入とみなされます。

システムでは、品目の正味所要量を判別する上で手持在庫や受入が評価されます。

移動中場所は、常に、サイトからサイトへの移動に関して引当不可である必要があります。サイト間の移動は、[先サイト] に受入として表示されるので、数量が MRP によって 2 回(最初は予測手持在庫、そして受入として)評価されないように、移動中場所は引当不可である必要があります。

サイト内で倉庫から倉庫への移動を実行する際は、それらによって使用される移動中場所は引当可能である必要があります。

- 独立要件:

別の要件から発生しない品目に対する需要が独立要件です。独立要件には、需要予測、受注オーダ、需要移動オーダがあります。MRP では、独立要件の計画で開始し、品目の部品表の次のレベルに該当する「従属所要量」を生成します。

- 基準生産計画(MPS):

基準生産計画(MPS)を使用すると、主要な最終品目の生産を管理できます。これはオーダベースの需要(予測、受注オーダ、親ジョブオーダなど)の変動からスケジュールを保護するのに役立ちます。MPS は手動で作成され、品目のビルドスケジュールが予測されます。これは需要予測と資源キャパシティ見積に基づいて作成してください。

MPS プロセッサを実行すると、納期が MPS 計画フェンスの外に設定されている MPS 品目所要量に対応した(MPS 品目の部品表内のコンポーネントに対応したものではなく)計画オーダが作成されます。MPS の実行後に MRP を実行すると、MRP では MPS 最終品目の計画オーダは作成しませんが、MPS 品目部品表内のコンポーネントにこれらの所要量を渡して、コンポーネントの計画オーダを作成します。

MRP で生成される情報

MRP 処理の出力には、計画オーダ、例外メッセージ、およびレポートがあります。

- 計画オーダ:

MRP 処理を実行すると、以下の例で示すように、計画オーダ(PLN)が生成されます。計画オーダには、所要量を満たすために品目を製造または購買する際の方法に関する推奨内容が示されます。計画オーダは特定の要件に関連付けられてはいません。

各計画オーダを検証し、適宜に、実際のジョブオーダ、購買オーダ、購買要求、移動オーダなどに確定する必要があります。品目の [ソース] フィールド( [品目] フォームで定義)では、計画オーダで確定する受入の区分(製造品目 = ジョブオーダ、購買 = PO、移動 = 移動オーダ)が判別されます。 [計画詳細] フォームまたは [資材プランナワークベンチ] フォームで計画オーダを確定できます。

注: [工程管理パラメタ] フォームで、[計画オーダスケジュール] フィールドを選択して、スケジューラにこれらの MRP 計画オーダを資源引当の必要がある需要として評価するように指定できます(したがって、より現実性のあるスケジューリングシミュレーションを構築できます)。 - 例外メッセージ:

手持在庫数が安全在庫値を下回る、計画受入が不要になった(または繰り上げや繰リ延べの必要がある)など、MRP 処理で特定の状況が発生すると、例外メッセージと呼ばれる警告/通知警告が生成されます。これらのメッセージを確認して、適切な処置を講ずる必要があります。例外メッセージは、 [計画詳細] フォームまたは [資材プランナワークベンチ] フォームで確認できます。

生成される各メッセージの説明については、トピック [例外メッセージについて] を参照してください。

- レポート:

MRP の実行後、 [資材プランナワークベンチ] または [オーダ勧告レポート] を使用して、特定の品目を所要時に入手可能とする際に生成および発行しなければならないジョブオーダや購買オーダを判別できます。 [例外レポート] を使用して、MRP が生成した例外に関連する全ての品目の一覧を印刷します。この情報は、 [計画詳細] フォームや [資材プランナワークベンチ] フォームで表示される情報と基本的に同じですが、例外に対応するためのツールとしてはさらに使いやすくなっています。

マルチサイト MRP 計画

システムでは、マルチサイト環境で MRP 計画移動オーダを供給サイトにレプリケートできます。

MRP 処理を開始したサイトからの需要を供給サイトで「確認」できるようにするには、レプリケーションルールを設定する必要があります。

トピック [計画移動オーダレプリケーションの設定] を参照してください。

設定の手順と日常の手順

一般的な MRP の業務処理および関連する手順については、トピック [MRP の手順] を参照してください。

APS との比較

APS は CloudSuite Business でも利用可能な代替の計画モードです。MRP とは異なり、APS では資源キャパシティが評価され、需要の計画時にシフトされます。また、APS では、オーダ優先度に従って需要を計画し、次の需要を計画するために使用可能なキャパシティがあるかどうかを判別する前に、単一の需要を部品表全体を介して完全に計画します。APS は MRP よりも正確で現実に即した計画方法です。ただし、さまざまな追加の計画パラメタを設定する方法についてさらなる考慮を必要とする場合があります。また、APS では、正確な計画を導入するためには作業手順情報を用意する必要があります。

APS 計画モードの詳細は、トピック [APS の概要] を参照してください。

例: 終了品目(自転車)の MRP 計画

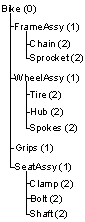

品目の所要量を満たす際に MRP で使用する計画処理を理解していただくため、自転車製造用の単純な部品表を例に説明します。この例で、最終品目は自転車で、フレームサブ組立品目、ホイールサブ組立品目(2/単位)、グリップ(2/単位)、およびシートサブ組立品目から構成されます。下のグラフィック表示で、括弧内の数値は、部品表にある各レベルのローレベルコードです。

この例では、以下を開始データとします。

- 自転車の固定リードタイム3 日

- 現在日は、4/5 です。

- 自転車の手持在庫:50

- 自転車の安全在庫:20

- 自転車の需要予測:500。納期は 4/11(この例では、この日付が [需要予測期間過去/生産計画過去] ウィンドウに示されるものとします)

- 受注オーダ:200。納期は 4/20

- グリップの購買オーダ:500。納期は 4/6

MRP 計画を実行すると、部品表内の次のレベルに移動する前に、1 つの最終品目(およびその他の全ての最終品目)に対して処理全体が実行されます。ローレベルコード 0 付きの全ての品目が納期の順に従って計画され、続いて、ローレベルコード 1 付きの品目が計画され、さらにローレベルコード 2、という順に、ローレベルコードの全レベルで計画が終わるまで行われます。この例では、単純化するため、ローレベルコード 0 および 1 のみの処理について説明します。

これがローレベルコード 0(最終品目)の処理です。

- 品目の需要予測を受注オーダと比較して、正味所要量を判別します。この例で、需要予測の元計画数は 500 です。この例の単一の受注オーダ(数量 200)で需要予測が「消費」されて 300 になります。MRP でこの数量は、計画する独立所要量の 1 つとして使用されます。

- 最終品目の独立所要量が作成されます。

- 需要予測日300

- 受注オーダ:200

注: この例にあるのは、1 つの受注オーダと需要予測のみです。ただし、ジョブオーダ、移動オーダ、プロジェクト資源などのその他の需要についても評価します。

- 開始手持在庫残高が計算されます。この例で、手持在庫は 50 です。

- 開始手持在庫残高が安全在庫を下回っている場合(この例では下回っていません)、次のようになります。

- 「安全在庫割れ」例外メッセージが生成されます。

- 安全在庫値を確保し、所定の例外メッセージ(受入日繰上/受入日繰延を適宜に)を生成する際に、ジョブ再計画タイムフェンス または 購買オーダ再計画タイムフェンス 内で計画受入(ジョブ、購買オーダなど)が検索されます。計画受入で安全在庫値が確保されない場合は、手持在庫数が安全在庫値を下回った日付を納期に計画オーダが生成されます。

- 品目の全ての所要量が処理されます。それぞれの所要量について、手持在庫残高からオーダ数量が差し引かれます。所要量が需要予測であり、[受注オーダまたは需要予測を使用] パラメタが[需要予測]に設定されている場合は、手持在庫残高から全需要予測数量が差し引かれます。パラメタが[「両方」]に設定されている場合は、手持在庫残高から[残所要量](すなわち、受注オーダで消費されない数量)のみが差し引かれます。

手持在度から所要量を引いた後で、持在庫が安全在庫値を下回った場合は、次のようになります。

- 「安全在庫割れ」例外メッセージが生成されます。

- 安全在庫を確保する際に再計画タイムフェンス内で計画受入(ジョブ、購買オーダなど)が検索されます。必要に応じて、所定の例外メッセージ値が生成されます。既存の受入数で安全在庫値が確保されない場合は、安全在庫値と所要量の不足値に対応するために計画オーダ(PLN)が生成されます。システムで計画オーダは、後でジョブ、購買オーダなどに確定されるプレースホルダ受入として評価されます。この例では、既存の受入として使用するものが存在しないため、システムは次の

2 つの計画オーダを作成します。1 つは、予測数量(および安全在庫を確保するために必要な数量)を示す計画オーダで、もう 1 つは受注オーダを満たすための計画オーダです。

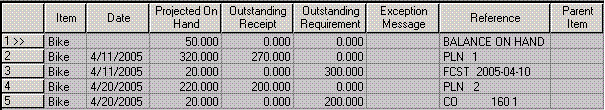

- PLN270(予測数量 300 - 手持在庫 50 + 安全在庫を満たすための 20)、納期 4/11

- PLN200(受注オーダを満たすため)、納期 4/20

計画詳細フォームで、品目「自転車」の計画は次のようになります。

注: 需要の納期および品目の [まとめ日数] フィールドの設定により、これらの PLN が数量 470 で単一の計画オーダに連結されます。

注: 需要の納期および品目の [まとめ日数] フィールドの設定により、これらの PLN が数量 470 で単一の計画オーダに連結されます。 - この品目の計画オーダは部品表の次のレベルの構成資材に渡されます。このステップでは、この品目の所要量が部品表の次のレベルに「展開」されて、コンポーネントの「従属所要量」が作成されます。

- 上記のステップで作成/更新された計画オーダは最新部品表に渡され、該当するコンポーネントの「親計画オーダ」(PPLN 所要量)が作成されます。この例では、以下の PPLN 所要量が作成されます。

コンポーネント 所要量 納期 フレーム組立品目 PPLN 1:270 PPLN 2:200

4/7 4/15

ホイール組立品目 PPLN 1:540 PPLN 2:400

4/7 4/15

グリップ PPLN 1:540 PPLN 2:400

4/7 4/15

シート組立品目 PPLN 1:270 PPLN 2:200

4/7 4/15

注: コンポーネント所要量の納期には、「親所要量の納期 - 最終品目のリードタイム」が反映されます(製造日数のみを MDAY カレンダ での定義どおりにカウント)。 - ステップ 5 で指定したジョブ受入がジョブ部品表に渡され(ジョブ受入が存在する場合。存在しない場合は最新部品表に渡されます)、該当するコンポーネントの「親ジョブ所要量」(PJOB 所要量)が作成されます。この例では、最終品目に対するジョブ受入はありません。

- 生産計画受入が生産計画部品表に渡され(ジョブ受入が存在する場合。存在しない場合は最新部品表に渡されます)、該当するコンポーネントの親生産計画(PPS レコード)が作成されます。この例では、最終品目に対する PS 受入はありません。

- 上記のステップで作成/更新された計画オーダは最新部品表に渡され、該当するコンポーネントの「親計画オーダ」(PPLN 所要量)が作成されます。この例では、以下の PPLN 所要量が作成されます。

- 上記手順を繰り返して次の品目が計画されます。ローレベルコード 0 について最後の品目が計画されると、ローレベルコード 1 の品目の計画に移ります。

これがローレベルコード 1 の品目の処理です。説明を単純化するために、以下の処理ではローレベルコード 1 品目全てについて要約します。ここでのステップは、それぞれのローレベルコード 1 品目ごとに繰り返されます。

- 品目の需要予測を受注オーダと比較して、正味所要量を判別します。この例では、ローレベルコード 1 品目のいずれについても需要予測はありません。

- 品目の所要量が作成されます。部品表内の品目の所要量が最終品目から渡されています。たとえば、以下の所要量が渡されています。

コンポーネント 所要量 納期 フレーム組立品目 PPLN 1:270 PPLN 2:200

4/7 4/15

ホイール組立品目 PPLN 1:540 PPLN 2:400

4/7 4/15

グリップ PPLN 1:540 PPLN 2:400

4/7 4/15

シート組立品目 PPLN 1:270 PPLN 2:200

4/7 4/15

- 開始手持在庫残高が計算されます。コンポーネントのいずれにも利用可能な手持在庫はありません。

- 開始手持在庫が安全在庫を下回っている場合は、ローレベルコード 0 の処理 セクションでの説明のとおり、例外メッセージおよび安全在庫計画オーダが生成されます。

- ローレベルコード 0 の処理 セクションでの説明のとおり、品目の所要量が処理されます。所要量の不足それぞれについて、所要量を満たす計画オーダが生成されます。

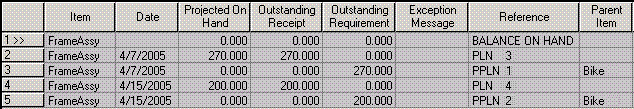

コンポーネント 所要量 結果として生成される計画オーダ フレーム組立品目 PPLN 1:270 PPLN 2:200

PLN 3:270 PLN 4:200

ホイール組立品目 PPLN 1:540 PPLN 2:400

PLN 5:540 PLN 6:400

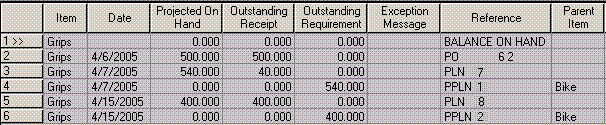

グリップ PPLN 1:540 PPLN 2:400

PLN 7:40 PLN 8:400

シート組立品目 PPLN 1:270 PPLN 2:200

PLN 9:270 PLN 10:200

注: PPLN 所要量のうちの 500 は購買オーダ 500 で満たされるため、PLN 7 の分は 40 のみです。[計画詳細] フォームで、フレーム組立品目の計画は以下のようになります。

グリップコンポーネントの計画は、以下のようになります。

- この品目の計画オーダは部品表の次のレベルの構成資材に渡されます。このステップでは、この品目の所要量が部品表を介して「展開」されて、コンポーネントの「従属所要量」が作成されます。

- 上記のステップで作成/更新された計画オーダは最新部品表に渡され、該当するコンポーネントの「親計画オーダ」(PPLN 所要量)が作成されます。この例では、PPLN 所要量がローレベルコード 2 のコンポーネントに渡されます。

- 前のステップで指定したジョブ受入がジョブ部品表に渡され(ジョブ受入が存在する場合。存在しない場合は最新部品表に渡されます)、該当するコンポーネントの「親ジョブ所要量」(PJOB 所要量)が作成されます。この例では、いずれのコンポーネントにもジョブ受入はありません。

- 生産計画受入が生産計画部品表に渡され(ジョブ受入が存在する場合。存在しない場合は最新部品表に渡されます)、該当するコンポーネントの親生産計画(PPS レコード)が作成されます。この例では、グリップ品目については生産計画はありますが、グリップ品目にはコンポーネントはありません。

- 上記手順を繰り返して次の品目が計画されます。ローレベルコード 1 について最後の品目が計画されると、ローレベルコード 2 の品目の計画に移ります。