Receber produtos acabados

Depois que o processo de produção começa, o inventário dos produtos acabados é, por fim, embalado e fica pronto para recebimento. O processo de recebimento não apenas cria inventário para o produto acabado, mas também inicia a expedição de inventário para os itens de componente que são configurados para usar lógica de baixa de estoque.

Para iniciar o processo de recebimento:

-

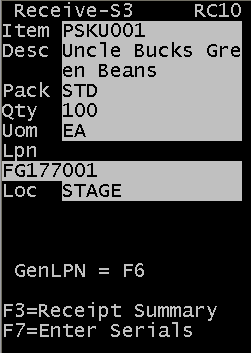

Selecione Recebimento no menu Gernc prod (POMP). A tela Recebimento-S3 (RC10) é exibida.

- Especifique o número de item do produto acabado na primeira tela.

-

Especifique estas informações críticas para as placas de licença produzidas para a separação:

- Qtd.

- Especifique a quantidade a receber. A quantidade especificada deve corresponder à UdM inserida para o recebimento. Se estiver recebendo um palete completo padrão do item, a entrada poderá ser 1 se a UdM for "PL". Essa informação poderá ser preenchida conforme o necessário, desde que a quantidade inserida esteja relacionada à unidade de medida.

- UdM

- Especifique a unidade de medida correspondente à quantidade inserida. Deve ser uma UdM válida para a embalagem designada para o item.

- LPN

- Especifique a placa de licença para o item que está sendo recebido.

- Local

- Especifique o local para receber os produtos acabados.

- Atributos do lote

- Todos os atributos de lote configurados para o item são exibidos para que o usuário confirme durante o recebimento dos produtos acabados. Esses atributos são usados para determinar o número de lote do sistema.

À medida que cada palete é recebido para o produto acabado, o sistema automaticamente envia o inventário dos itens de componente definidos para baixa de estoque. Veja abaixo um exemplo de como o sistema atualiza.- Quantidade total esperada para o produto acabado = 900

- Quantidade COMPA do item que deve ser necessária = 325 (a proporção do componente é de 0,3611 por unidade de FG). Essa proporção pode ser vista como a Qtd. de componentes no detalhe da ordem depois que a ordem de produção é alocada.

- Quantidade FG recebida na placa de licença = 100

Informações sobre os resultados em Detalhes da ordem/separação:- COMPA - Detalhe de separação inicial tem QTD = 325 podem ser vários registros de separação)

- Quando FG Qtd=100 recebidos, COMPA é atualizado

- Nova separação criada em status Expedido com Qtd = 37 (0,3611 x 100, arredondado para o próximo número inteiro)

- Redução de quantidade de outra separação para 288 (325 - 37)

Esse processo continua até todos os produtos acabados serem recebidos.- É possível que a quantidade inteira esperada não seja produzida. Se isso ocorrer, há um excesso de componentes ainda alocados, já que a baixa de estoque não poderia ocorrer para todas as unidades esperadas. O excedente é mantido como parte do processo de fechamento.

- Também é possível que sejam produzidos mais produtos acabados do que o esperado. Se isso ocorrer, a quantidade dos componentes expedidos aumentou automaticamente como parte do processo de baixa de estoque, de acordo com a proporção informada.

Diferente das ordens normais, a ordem de expedição de produção não tem seu status atualizado como expedido até o usuário optar por realizar o processo de fechamento. O indicador Processo de fechamento de produção obrigatório para expedição no cabeçalho da ordem evita que a ordem tenha o status atualizado como "expedido" quando toda a quantidade esperada para cada componente é expedida. O status da ordem de produção é atualizado então como Fechar produção, de modo que as atualizações podem continuar até o fim do processo de recebimento.

NotaSe houver possibilidade de excedentes, o local de linha rápida deverá conter mais inventário para cada componente com baixa de estoque do que a quantidade inicial na ordem de produção original.