Esempio di creazione di un'unità di gestione durante il prelievo mediante un avviso di preimballaggio

1

Nel tipo di ordine di magazzino è implementata la generazione in sequenza e il metodo di ordinamento utilizzato durante il prelievo è Crescente. La definizione di imballaggio utilizzata in questo esempio è PKDF01.

| Nodo padre | Nodo | Articolo imballaggio | Virtuale | Quantità articolo imballaggio | Quantità | Consenti più articoli per la spedizione | Riferimento singolo | Riferimento singolo A | Riferimento singolo B |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 1 | Bancale | No | 1 | 0 pezzi | Sì | No | No | No |

| 1 | 2 | Scatola | No | 3 | 0 pezzi | Sì | Sì | Sì | No |

| 2 | 3 | Sì | 0 | 180 pezzi | No | Sì | Sì | Sì |

Questo modello di unità di gestione prevede un totale di 180 pezzi, diviso in 3 scatole, con un massimo di 60 pezzi per scatola.

| Ordine | Articolo | Definizione imballaggio | Quantità |

|---|---|---|---|

| Programma vendite S1 / 10 | ITEM001 | PKDF01 | 20 pezzi |

| Programma vendite S1 / 20 | ITEM002 | PKDF01 | 20 pezzi |

| Programma vendite S1 / 30 | ITEM003 | PKDF01 | 20 pezzi |

| Programma vendite S1 / 40 | ITEM001 | PKDF01 | 80 pezzi |

| Programma vendite S1 / 50 | ITEM002 | PKDF01 | 40 pezzi |

| Distribuzione riferimenti righe ordine | Articolo | Riferimento | Quantità |

|---|---|---|---|

| Programma vendite S1 / 10-1 | ITEM001 | 202 | 20 pezzi |

| Programma vendite S1 / 20-1 | ITEM002 | 203 | 20 pezzi |

| Programma vendite S1 / 30-1 | ITEM003 | 201 | 20 pezzi |

| Programma vendite S1 / 40-1 | ITEM001 | 204 | 80 pezzi |

| Programma vendite S1 / 50-1 | ITEM002 | 205 | 40 pezzi |

Viene creata una spedizione prevista con 5 righe. LOAD00001 con spedizione SHIP00001.

| Avviso | Ordine | Articolo | Definizione imballaggio | Quantità | Carico | Spedizione | Riga spedizione | Riga distribuzione |

|---|---|---|---|---|---|---|---|---|

| 1 | Programma vendite S1 / 10-1 | ITEM001 | PKDF01 | 20 pezzi | LOAD00001 | SHIP00001 | 10 | 1 |

| 2 | Programma vendite S1 / 20-1 | ITEM002 | PKDF01 | 20 pezzi | LOAD00001 | SHIP00001 | 20 | 1 |

| 3 | Programma vendite S1 / 30-1 | ITEM003 | PKDF01 | 20 pezzi | LOAD00001 | SHIP00001 | 30 | 1 |

| 4 | Programma vendite S1 / 40-1 | ITEM001 | PKDF01 | 80 pezzi | LOAD00001 | SHIP00001 | 40 | 1 |

| 5 | Programma vendite S1 / 50-1 | ITEM002 | PKDF01 | 40 pezzi | LOAD00001 | SHIP00001 | 50 | 1 |

| Avviso | Ordine | Articolo | Definizione imballaggio | Quantità | Carico | Spedizione | Riga spedizione | Riga distribuzione |

|---|---|---|---|---|---|---|---|---|

| 3 | Programma vendite S1 / 30-1 | ITEM003 | PKDF01 | 20 pezzi | LOAD00001 | SHIP00001 | 30 | 1 |

| 1 | Programma vendite S1 / 10-1 | ITEM001 | PKDF01 | 20 pezzi | LOAD00001 | SHIP00001 | 10 | 1 |

| 2 | Programma vendite S1 / 20-1 | ITEM002 | PKDF01 | 20 pezzi | LOAD00001 | SHIP00001 | 20 | 1 |

| 4 | Programma vendite S1 / 40-1 | ITEM001 | PKDF01 | 80 pezzi | LOAD00001 | SHIP00001 | 40 | |

| 5 | Programma vendite S1 / 50-1 | ITEM002 | PKDF01 | 40 pezzi | LOAD00001 | SHIP00001 | 50 | 1 |

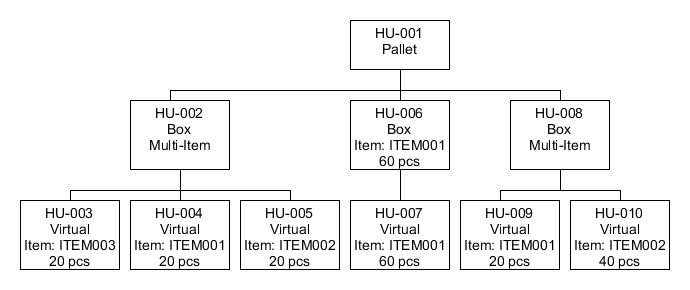

Dopo il completamento del processo di prelievo, la struttura dell'unità di gestione viene collegata alla spedizione SHIP00001.

2

Viene considerato lo stesso scenario dell'Esempio 1. Il punto di partenza è lo stesso, è implementata la generazione in sequenza e il metodo di ordinamento è Crescente. L'unica differenza risiede nel fatto che al processo viene aggiunto l'avviso imballaggio.

| Ordine | Articolo | Definizione imballaggio | Quantità |

|---|---|---|---|

| Programma vendite S1 / 10 | ITEM001 | PKDF01 | 20 pezzi |

| Programma vendite S1 / 20 | ITEM002 | PKDF01 | 20 pezzi |

| Programma vendite S1 / 30 | ITEM003 | PKDF01 | 20 pezzi |

| Programma vendite S1 / 40 | ITEM001 | PKDF01 | 80 pezzi |

| Programma vendite S1 / 50 | ITEM002 | PKDF01 | 40 pezzi |

| Distribuzione riferimenti righe ordine | Articolo | Riferimento | Quantità |

|---|---|---|---|

| Programma vendite S1 / 10-1 | ITEM001 | 202 | 20 pezzi |

| Programma vendite S1 / 20-1 | ITEM002 | 203 | 20 pezzi |

| Programma vendite S1 / 30-1 | ITEM003 | 201 | 20 pezzi |

| Programma vendite S1 / 40-1 | ITEM001 | 204 | 80 pezzi |

| Programma vendite S1 / 50-1 | ITEM002 | 205 | 40 pezzi |

| Riga spedizione | Distribuzione riferimenti righe ordine | Articolo | Quantità |

|---|---|---|---|

| SHIP00001 / 10 | Programma vendite S1 / 10-1 | ITEM001 | 20 pezzi |

| SHIP00001 / 20 | Programma vendite S1 / 20-1 | ITEM002 | 20 pezzi |

| SHIP00001 / 30 | Programma vendite S1 / 30-1 | ITEM003 | 20 pezzi |

| SHIP00001 – 40 | Programma vendite S1 / 40-1 | ITEM001 | 80 pezzi |

| SHIP00001 / 50 | Programma vendite S1 / 50-1 | ITEM002 | 40 pezzi |

| Riga spedizione | Articolo | Riferimento | Quantità |

|---|---|---|---|

| SHIP00001 / 10 | ITEM001 | 202 | 20 pezzi |

| SHIP00001 / 20 | ITEM002 | 203 | 20 pezzi |

| SHIP00001 / 30 | ITEM003 | 201 | 20 pezzi |

| SHIP00001 – 40 | ITEM001 | 204 | 80 pezzi |

| SHIP00001 / 50 | ITEM002 | 205 | 40 pezzi |

L'utente può avviare la sessione dell'avviso di preimballaggio dall'intestazione della spedizione in cui sono visualizzate le richieste esistenti per la spedizione prevista. Le richieste si basano sulla distribuzione dei riferimenti della riga di spedizione e vengono ordinate in base al valore su cui è impostato il campo "Generazione sequenza durante prelievo".

| Riga spedizione | Articolo | Riferimento | Quantità |

|---|---|---|---|

| SHIP00001 / 30 | ITEM003 | 201 | 20 pezzi |

| SHIP00001 / 10 | ITEM001 | 202 | 20 pezzi |

| SHIP00001 / 20 | ITEM002 | 203 | 20 pezzi |

| SHIP00001 – 40 | ITEM001 | 204 | 80 pezzi |

| SHIP00001 / 50 | ITEM002 | 205 | 40 pezzi |

Dall'avviso è possibile generare una struttura di unità di gestione basata sulle richieste, sulla definizione di imballaggio e sul modello di unità di gestione applicabile. Le unità di gestione possono essere quindi riempite con le scorte presenti in magazzino. Queste unità di gestione presentano lo stato Previsto e non vengono imballate finché non viene effettuato l'imballaggio effettivo. Lo stato viene modificato in Impegnato solo dopo che le unità di gestione saranno state imballate e l'avviso di imballaggio completato. Queste unità di gestione sono collegate alla riga avviso di preimballaggio.

La fase successiva del processo prevede la creazione dei punti di magazzinaggio proposti. Per ognuna delle richieste vengono generati i punti di magazzinaggio proposti e le scorte vengono utilizzate per ridefinire l'imballaggio in funzione di una richiesta di spedizione specifica.

| Magazzino | Ubicazione | Articolo | Quantità disponibile |

|---|---|---|---|

| WHAMS1 | BULK001 | ITEM001 | 80 pezzi |

| WHAMS1 | BULK002 | ITEM002 | 20 pezzi |

| WHAMS1 | BULK002 | ITEM003 | 40 pezzi |

| WHAMS1 | BULK003 | ITEM001 | 20 pezzi |

| WHAMS1 | BULK003 | ITEM002 | 30 pezzi |

| Riga spedizione | Articolo | Magazzino | Ubicazione | Quantità |

|---|---|---|---|---|

| SHIP00001 / 30 | ITEM003 | WHAMS1 | BULK002 | 20 pezzi |

| SHIP00001 / 10 | ITEM001 | WHAMS1 | BULK001 | 20 pezzi |

| SHIP00001 / 20 | ITEM002 | WHAMS1 | BULK002 | 20 pezzi |

| SHIP00001 – 40 | ITEM001 | WHAMS1 | BULK001 | 60 pezzi |

| SHIP00001 – 40 | ITEM001 | WHAMS1 | BULK003 | 20 pezzi |

| SHIP00001 / 50 | ITEM002 | WHAMS1 | BULK003 | 30 pezzi |

In questo esempio specifico, la ridefinizione dell'imballaggio viene probabilmente eseguita in un'ubicazione predefinita, da cui devono essere spostate le scorte del punto di magazzinaggio corrente. Il pianificatore della spedizione può comunque apportare alcune modifiche ai punti di magazzinaggio proposti, poiché la richiesta per ITEM001 è di 100 pezzi in totale. Per il riferimento 202 sono richiesti 20 pezzi e per il riferimento 204 80 pezzi; il punto di magazzinaggio per l'articolo ITEM001 nell'ubicazione BULK001 è di 80 pezzi, che risulta quindi più efficiente per il riferimento 204. Nei punti di magazzinaggio proposti, quindi, vengono visualizzate soltanto le scorte disponibili e non i ricevimenti pianificati per gli articoli specifici di cui è presente una mancanza di scorte.

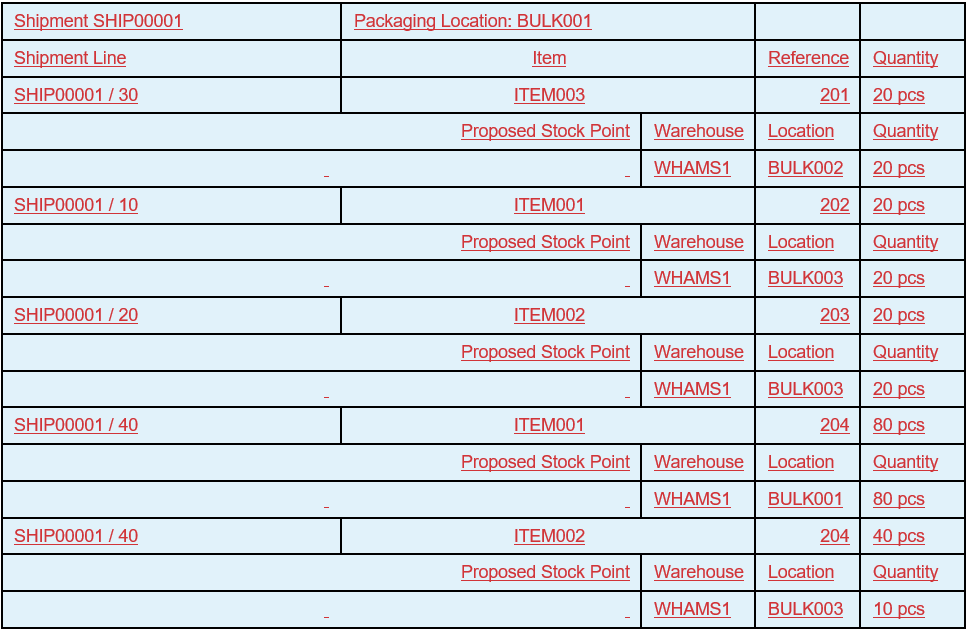

Il pianificatore della spedizione deve decidere se l'avviso di preimballaggio viene accettato e approva l'avviso. Dopo l'approvazione, l'avviso di preimballaggio viene stampato per poter essere utilizzato nella ridefinizione dell'imballaggio effettiva.

In questo esempio, il pianificatore della spedizione ha messo a punto i punti di magazzinaggio proposti e ha approvato l'avviso di preimballaggio:

| Riga spedizione | Articolo | Magazzino | Ubicazione | Quantità |

|---|---|---|---|---|

| SHIP00001 / 30 | ITEM003 | WHAMS1 | BULK002 | 20 pezzi |

| SHIP00001 / 10 | ITEM001 | WHAMS1 | BULK003 | 20 pezzi |

| SHIP00001 / 20 | ITEM002 | WHAMS1 | BULK003 | 20 pezzi |

| SHIP00001 – 40 | ITEM001 | WHAMS1 | BULK001 | 80 pezzi |

| SHIP00001 / 50 | ITEM002 | WHAMS1 | BULK003 | 10 pezzi |

| SHIP00001 / 50 | ITEM002 | WHAMS1 | BULK002 | 20 pezzi |

L'addetto al carico ha a disposizione questo avviso di preimballaggio come documento stampato:

L'addetto può quindi eseguire la ridefinizione dell'imballaggio nelle scorte utilizzando l'avviso stampato.

L'addetto, in primo luogo, deve spostare le scorte dai punti di magazzinaggio proposti all'ubicazione di preimballaggio semplicemente spostando i punti di magazzinaggio proposti nei punti di magazzinaggio effettivi. Nell'ambito di questo processo, le scorte vengono quindi spostate nell'ubicazione dell'avviso di preimballaggio. Quando vengono spostate, le scorte vengono impegnate rispetto al punto di magazzinaggio e i livelli delle scorte vengono completati in base alla quantità impegnata. Nel caso in cui nelle scorte venga utilizzato il lotto o il numero di serie, le scorte impegnate vengono aggiornate al livello corrispondente, per evitare che i punti di magazzinaggio vengano utilizzati da altri processi.

Il processo di imballaggio può essere eseguito non appena le scorte risultano disponibili nell'ubicazione di preimballaggio. Per questo processo è possibile utilizzare la sessione Composizione imballaggio. Nella sessione vengono visualizzate le righe dell'avviso di imballaggio, i punti di magazzinaggio effettivi e la struttura dell'unità di gestione collegata alla spedizione. L'addetto al carico, inoltre, può trascinare i punti di magazzinaggio effettivi nella struttura dell'unità di gestione per eseguire l'imballaggio effettivo delle unità di gestione.

Può quindi impostare l'avviso di preimballaggio su Completo. Le unità di gestione imballate vengono automaticamente impostate su Impegnato. Le quantità impegnate nel punto di magazzinaggio, pertanto, vengono diminuite o aumentate in base all'unità di gestione, poiché anche l'impegno delle unità di gestione è specifico del punto di magazzinaggio.