aggregazione

Somma di cifre o combinazione di importi oppure raggruppamento di articoli in un livello del piano superiore. Contrario: esplosione, disaggregazione.

allocazione

Quantità di un articolo assegnata a un ordine specifico, ma non ancora inoltrata dal magazzino alla produzione.

area di programmazione

Area o parte fisica della linea di produzione per cui viene definito un programma di produzione. Le aree di programmazione vengono definite per articoli ripetitivi.

Le aree programmazione sono correlate agli ordini di produzione degli articoli con cicli di produzione in cui si utilizzano di fatto gli stessi impianti di produzione. Un'area programmazione è correlata a un codice programma produzione.

Le aree programmazione vengono utilizzate nei seguenti casi:

- Per definire i codici ciclo di produzione per articoli ripetitivi (RPT) nella sessione Articolo - Cicli di operazioni (tirou1101m000).

- Come criterio di selezione nelle sessioni Riporta ordini come completati globalmente (tisfc0206m000) e Scarico a consuntivo di materiali e ore (tisfc0220m000).

Esempio

| Area programmazione | Codice programma | ||

| HHA | Elettrodomestici | WL | Una settimana |

| ELT | Strumenti elettrici | 2WL | bisettimanale |

articolo anonimo

Un articolo prodotto o acquistato prima del ricevimento di un ordine cliente.

Se un articolo anonimo è un articolo manufatto, viene prodotto in un ambiente di produzione per magazzino (MTS). Se un articolo generico è di tipo anonimo, viene configurata una variante di prodotto senza utilizzare un progetto PCS.

articolo conto lavoro

Articolo il cui processo di produzione è stato completamente affidato a un terzista.

articolo del piano

Articolo il cui sistema ordine è impostato su Pianificato.

La produzione, la distribuzione o l'acquisto di questi articoli viene pianificato in Pianificazione aziendale in base alla previsione o alla domanda effettiva.

Per pianificare questi articoli, è possibile utilizzare le seguenti tecniche:

- La pianificazione basata sul piano principale, simile alle tecniche di programmazione della produzione principale.

- La pianificazione basata sugli ordini, simile alle tecniche di pianificazione dei fabbisogni di materiale.

- Una combinazione di pianificazione basata sul piano principale e pianificazione basata sugli ordini.

Gli articoli del piano possono essere:

- Un articolo acquistato o prodotto effettivo.

- Una famiglia di prodotti.

- Un modello di base, ovvero una variante di prodotto definita di un articolo generico.

Un gruppo di articoli del piano simili o famiglie viene denominato una famiglia di prodotti. Gli articoli vengono aggregati allo scopo di fornire un piano più generale rispetto a quello creato per i singoli articoli. Il codice visualizzato nel segmento di gruppo del codice articolo indica che l'articolo del piano è un articolo di gruppo utilizzato per la pianificazione della distribuzione.

articolo del piano secondario

Identificazione di un articolo del piano a un livello inferiore del piano.

articolo di assemblaggio

Articolo la cui origine di fornitura predefinita è Assemblaggio. La produzione degli articoli di assemblaggio viene controllata tramite un ordine di assemblaggio. Gli ordini di assemblaggio vengono eseguiti in una linea di assemblaggio.

un articolo di assemblaggio può essere di tipo Generico, Manufatto, Modulo progettazione o Prodotto.

articolo di costo

Articolo non presente nelle scorte per cui vengono allocati dei costi. Ad esempio, l'acqua o l'elettricità.

articolo di produzione

Articolo presente in qualsiasi modulo di Produzione. Si tratta di un prodotto o di un articolo generico utilizzato in una distinta base generica/di produzione o in un ciclo di produzione generico/standard.

articolo di progetto

Articolo prodotto o acquistato per un particolare ordine di vendita. Il progetto dell'articolo fornisce un collegamento all'ordine di vendita.

Un articolo di progetto può essere riconosciuto tramite il relativo codice articolo. Se nel segmento di progetto è stato immesso un codice, si tratta di un articolo di progetto.

Un articolo di progetto può essere personalizzato in base alle specifiche di un cliente, ma può essere anche un articolo standard su ordine.

articolo FAS

Articolo generico con sistema ordine FAS (Final Assembly Scheduling).

Gli articoli FAS vengono realizzati in base a un processo di produzione a flusso con modello misto su una linea di assemblaggio.

articolo finale

Articolo pronto per la consegna a un magazzino. Un articolo finale viene prodotto alla fine di un ciclo di produzione connesso (coprodotti e sottoprodotti) o principale.

articolo generico

Articolo disponibile in più varianti di prodotto. Prima di eseguire una qualsiasi attività di produzione su un articolo generico, è necessario configurare quest'ultimo in modo da determinare la variante di prodotto desiderata.

Esempio

Articolo generico: trapano elettrico

Opzioni:

- 3 alimentazioni (batterie, 12 V o 220 V)

- 2 colori (blu, grigio)

Con queste opzioni è possibile creare un totale di 6 varianti di prodotto.

articolo personalizzato

Articolo prodotto in base a una specifica del cliente per un determinato progetto. Un articolo personalizzato può avere una distinta base e/o un ciclo di produzione personalizzati e in genere non è disponibile come articolo standard. Un articolo personalizzato, tuttavia, può derivare da un articolo standard o generico.

articolo principale

Risultato finale di un ordine di produzione.

Un articolo principale può essere modificato in un articolo finale per la consegna a un magazzino oppure può essere consegnato direttamente al cliente in grandi quantità.

articolo rifiutato

Prodotto che non soddisfa gli standard qualitativi impostati per il prodotto finale o l'assemblato intermedio. Detto anche rifiuto.

articolo ripetitivo

Articolo manufatto la cui realizzazione è controllata da programmi. Tale articolo viene denominato anche articolo RPT. Un programma contiene più linee di produzione che è possibile visualizzare, rilasciare, riportare come completate e così via in una singola sessione.

Caratteristiche di un articolo ripetitivo:

- Viene prodotto in grandi quantità

- Soggetto a una domanda continua.

- La produzione è basata su un tasso

- Il lead time è breve

Sia gli articoli anonimi sia quelli su ordine possono essere ripetitivi. Tuttavia, nei programmi RPT è possibile utilizzare solo articoli con Produzione standard su ordine (STO). Non è possibile utilizzare articoli generici o di tipo Progettazione su ordine (ETO).

articolo secondario

Strumento utilizzato per classificare ulteriormente gli articoli.

Un articolo secondario può essere:

- Un articolo componente utilizzato in una distinta base.

- Un materiale utilizzato in una formula.

articolo semifinito

Prodotto di un ciclo di produzione fantasma, che viene passato all'operazione successiva nella rete del ciclo di produzione.

articolo standard

Articolo acquistato, materiale, assemblato intermedio o prodotto finito in genere disponibile.

Tutti gli articoli non realizzati secondo le specifiche del cliente per un determinato progetto vengono definiti articoli standard. Contrario: articolo personalizzato.

assegnazione di assemblaggio

Set di risorse assegnate a una linea di assemblaggio per un particolare periodo del giorno. Le risorse vengono suddivise tra le stazioni di linea al fine di creare una linea bilanciata.

Le assegnazioni vengono definite per una linea di assemblaggio. Per ciascuna assegnazione è necessario specificare la durata del ciclo e gli intervalli di attività, ovvero il periodo e gli intervalli di tempo in cui l'assegnazione è valida. Le caratteristiche di processo definite per un'assegnazione includono i seguenti elementi:

- FTE manodopera

- Numero macchine

- Gruppo di lavoro

- Operazioni

Queste caratteristiche del processo sono collegate ad altre assegnazioni, a loro volta collegate all'assegnazione di assemblaggio. Quando un'assegnazione è valida, sono valide anche le assegnazioni ad essa collegate.

Tipi di assegnazione

Esistono due tipi di assegnazione che possono essere presenti nello stesso momento. L'assegnazione media viene utilizzata per scopi più generici, mentre l'assegnazione non media è limitata a un periodo e un intervallo di tempo specifici.

Assegnazioni medie

Utilizzano una durata del ciclo media basata sulle durate del ciclo delle assegnazioni non medie per il giorno. L'assegnazione media viene utilizzata per la pianificazione, che è basata sulla durata del ciclo, sul calendario e sul tipo di disponibilità.Assegnazioni non medie

Utilizzano durate del ciclo basate sul tempo di esecuzione delle operazioni completate sulla linea. La durata del ciclo può variare in base all'intervallo di tempo fornito per l'assegnazione.

Le assegnazioni non medie vengono utilizzate per definire il contenuto dell'ordine. Per gli ordini generati (non bloccati), il contenuto dell'ordine è basato sulla prima assegnazione non media attiva. Per gli ordini bloccati, il contenuto si basa sull'assegnazione non media effettiva nel momento in cui l'ordine viene bloccato.

Le assegnazioni non medie vengono inoltre utilizzate per determinare l'intervallo lead time durante il sequenziamento. Quando l'ordine è in sequenza, viene calcolato un lead time per ciascun ordine. Questo lead time si basa sulla durata dei cicli e la durata del ciclo applicabile si ottiene dall'assegnazione non media.

una durata media del ciclo non equivale a una media matematica, ma costituisce un valore che può essere considerato un valore medio appropriato per le durate del ciclo non medie nel corso della giornata.

assegnazione in conto lavoro

Assegnazione a un'altra società (terzista) del lavoro da eseguire su un articolo. Il lavoro assegnato può riguardare l'intero processo di produzione o solo una o più operazioni di tale processo.

assemblato intermedio

Prodotto intermedio di un processo di produzione che non viene immagazzinato o venduto come prodotto finale, ma viene trasferito all'operazione successiva.

Nelle assegnazioni in conto lavoro un produttore può inviare un assemblato intermedio a un terzista per l'esecuzione di un determinato lavoro. Per l'assemblato intermedio viene definito un codice articolo specifico in Gestione articoli.

Al termine del lavoro, il terzista restituisce l'assemblato intermedio al produttore. Anche per l'assemblato intermedio su cui è stata eseguita la rilavorazione viene definito un codice articolo specifico nel modulo Gestione articoli.

attività

Operazione eseguita per la produzione o la riparazione di un articolo, ad esempio la troncatura, la perforazione o la verniciatura.

Un'attività viene eseguita in un centro di lavoro e può essere correlata a una macchina.

attività di progetto

Attività rilevante per la pianificazione (preliminare) di un progetto. Le attività vengono utilizzate per pianificare i fabbisogni approssimativi di materiale e capacità del progetto, nonché per controllare la pianificazione dell'assemblaggio (finale) del progetto.

barriera temporale

Data di riferimento in base alla quale vengono valutati i processi o gli stati.

Esempio

La barriera temporale ordine di assemblaggio su una linea di assemblaggio definisce la data di fine del periodo per cui devono essere creati gli ordini di assemblaggio. Se la barriera temporale è costituita da 100 giorni, gli ordini di assemblaggio devono essere creati per le varianti di prodotto per cui la data pianificata di uscita dalla linea di produzione è compresa tra la data attuale e il centesimo giorno a partire da quest'ultima. Analogamente, una barriera temporale può definire il momento in cui gli ordini stazione di linea devono essere bloccati, aggiornati e così via.

base di ricarico

Set di componenti di costo a cui viene applicato un ricarico su articolo.

blocco

Consente di disattivare stazioni di linea, segmenti di linea, ordini stazioni di linea e così via. Un elemento bloccato non può essere modificato. Ad esempio, un ordine stazione di linea può essere bloccato poiché il processo di produzione è in una fase troppo avanzata per poter essere modificato.

blocco di ordini

Gruppo di ordini di produzione con gli stessi stati di attrezzaggio che vengono eseguiti sulla stessa macchina.

Gli ordini di produzione con gli stessi stati di attrezzaggio possono essere eseguiti su una macchina senza che venga modificato l'attrezzaggio di quest'ultima.

budget

Stima dei costi nella fase di preproduzione dei progetti. Include una stima dei costi e dei ricavi futuri correlati alle attività previste.

Un budget è collegato a un gruppo di calcolo. I budget all'interno dello stesso gruppo di calcolo possono quindi essere utilizzati a scopo di simulazione.

buffer

Stazione di lavoro di una linea di assemblaggio in cui non vengono eseguite operazioni e in cui gli ordini rimangono in attesa prima di passare alla stazione di lavoro successiva.

È possibile utilizzare i buffer per modificare la sequenza dei prodotti da un segmento di linea a un altro. I buffer di LN sono del tipo ad accesso casuale.

buffer ad accesso casuale

Buffer con punti ad accesso casuale. Durante l'elaborazione della sequenza, LN verifica questi punti al fine di ottenere una sequenza adeguata sul segmento di linea successivo. Ai buffer ad accesso casuale è possibile associare regole di linea. Le regole di linea determinano la sequenza degli ordini di assemblaggio che vengono immessi nel buffer ad accesso casuale.

buffer FIFO

Gli ordini inseriti per primi vengono evasi per primi. Questo tipo di buffer è quindi semplicemente una sorta di "conduttura" che può avere una determinata capacità. Dal momento che la sequenza pianificata non può essere modificata, ai buffer FIFO non è possibile associare regole di linea.

calcolo GRT

I calcoli vengono utilizzati in Classificazione prodotti (GRT) per fornire risposte di tipo numerico alle domande. Le domande sono collegate agli elementi caratteristici di una caratteristica. Ad esempio, la superficie di un sedile può essere calcolata mediante l'individuazione di una risposta alle due domande: larghezza e lunghezza. Il risultato ottenuto dalla moltiplicazione delle due risposte è il codice restituito per la classificazione.

calo

Percentuale di materiale perso a causa di un processo continuo, ad esempio l'evaporazione o l'assorbimento.

capacità di base

Numero giornaliero di ore operazione delle unità risorsa di un centro di lavoro in condizioni normali. Un'unità risorsa può essere una macchina o un impiegato.

La capacità di un centro di lavoro viene calcolata in base alla seguente formula: Capacità di base settimanale [ore] * Risorse manodopera disponibili (o Numero macchine). La capacità di base settimanale, il numero di operatori e il numero di macchine sono definiti nella sessione Centri di lavoro (tirou0101m000).

capacità disponibile

Capacità totale disponibile, per un giorno o una settimana, in genere basata sul calendario del centro di lavoro.

capacità effettiva

Le ore effettivamente pianificate nel centro di lavoro per uomo o macchina in base agli ordini di produzione, espresse come percentuale della capacità di base.

capacità normale

Capacità media di una macchina o un centro di lavoro utilizzata come base per l'utilizzo della capacità.

capacità di base

caratteristica

Proprietà di un articolo utilizzata durante la fase di classificazione degli articoli. Ad esempio, il telaio e la ruota sono caratteristiche dell'articolo bicicletta.

caratteristica

Caratteristiche che è possibile combinare e successivamente collegare ad articoli configurabili per creare una variante di prodotto. Un esempio di caratteristica è il colore.

cellula di lavoro

Un volume di produzione composto da una o più stazioni di lavoro in una sequenza fissa.

Una cellula di lavoro viene utilizzata nella produzione ripetitiva per la produzione di un elemento ripetitivo.

cellula riparazioni

Una cellula riparazioni è una cellula di lavoro dedicata, collegata a un modello di produzione.

- Una cellula riparazioni non può essere collegata a stazioni di lavoro.

- Le cellule riparazioni vengono utilizzate nella produzione ripetitiva per riparare gli articoli rifiutati.

centro di lavoro

Area di produzione specifica costituita da una o più persone e/o macchine con capacità identiche, che possono essere considerate come una singola unità ai fini della pianificazione dei fabbisogni di capacità e della programmazione dettagliata.

centro di lavoro collo di bottiglia

Centro di lavoro che determina o limita il tasso di produzione di un articolo RPT durante la programmazione degli ordini. Il calendario del centro di lavoro determina il numero massimo di ore giornaliere per la pianificazione degli ordini di articoli ripetitivi.

centro di lavoro condiviso

Centro di lavoro che può essere utilizzato in più siti di produzione e che ha una relazione con un centro di lavoro in una società logistica uguale o diversa. Questa relazione può essere utilizzata per pianificare in una o più società logistiche un lavoro che di fatto viene eseguito in una società diversa. Se viene definita questa relazione, non è necessario utilizzare ordini di vendita e di acquisto per trasferire il lavoro tra centri di lavoro in società diverse. Il centro di lavoro ipotetico senza risorse fisiche utilizzato per la pianificazione della capacità rappresenta il centro di lavoro primario, mentre i centri di lavoro operativi in cui il lavoro viene svolto rappresentano i centri di lavoro secondari.

centro di lavoro critico

Centro di lavoro definito dall'utente come collo di bottiglia.

centro di lavoro per la determinazione dei costi

Centro di lavoro, collegato a un centro di lavoro di pianificazione, utilizzato per calcolare i costi unitari degli articoli finali, i trasferimenti dei semilavorati e i risultati di produzione utilizzati per gestire le transazioni finanziarie correlate agli ordini di produzione.

Il collegamento tra un centro di lavoro per la determinazione dei costi e un centro di lavoro per la pianificazione consente di ripianificare nuovamente le operazioni relative agli ordini di produzione. Se necessario, è possibile modificare il centro di lavoro utilizzato per eseguire un'operazione senza alterare il processo di determinazione dei costi.

centro di lavoro primario

Centro di lavoro che non dispone di risorse fisiche e non può configurato in un ciclo di produzione. Viene utilizzato per la pianificazione della capacità e visualizza i fabbisogni di capacità totali dei centri di lavoro condivisi. Il lavoro viene effettivamente svolto in centri di lavoro secondari condivisi, che possono appartenere a una società logistica uguale o diversa rispetto al centro di lavoro primario. In questo modo è possibile pianificare ed eseguire il lavoro in diverse società logistiche tramite la definizione di più centri di lavoro secondari, senza che sia necessario utilizzare ordini di vendita e ordini di acquisto.

centro di lavoro principale

Centro di lavoro suddiviso in centri di lavoro subordinati.

centro di lavoro secondario

Centro di lavoro operativo in cui il lavoro viene effettivamente svolto. Il centro di lavoro secondario può appartenere a una società logistica diversa rispetto al centro di lavoro primario a cui è collegato. In questo modo è possibile pianificare il lavoro per un centro di lavoro della propria società logistica, deferendone l'esecuzione a una società logistica diversa senza utilizzare ordini di vendita né di acquisto. Per ciascun centro di lavoro primario è possibile definire vari centri di lavoro secondari. Vedere centro di lavoro condiviso.

ciclo di operazioni

Sequenza di operazioni necessarie per la produzione di un articolo.

Per ciascuna operazione vengono specificati l'operazione di riferimento, la macchina e il centro di lavoro, nonché le informazioni sul tempo di attrezzaggio e la durata del ciclo.

classe di attrezzaggio

Caratteristica di un articolo indicante la modalità con cui è necessario eseguire l'attrezzaggio di una macchina per la produzione dell'articolo. La classe di attrezzaggio determina il tempo di cambio tra due operazioni per una macchina o uno strumento. Una classe di attrezzaggio è costituita da una serie di stati di attrezzaggio.

Esempio

Due esempi di classi di attrezzaggio sono il colore e lo spessore. Se la classe di attrezzaggio è il colore, gli stati di attrezzaggio possono essere rosso, verde, bianco, nero e così via.

classe di attrezzaggio

a un altro.

classificazione

Processo di raggruppamento degli articoli in base a caratteristiche ben definite. Questo processo consente inoltre di ottenere un sistema di codifica per la generazione di codici articolo in modo da poter recuperare facilmente gli articoli con determinate caratteristiche.

coda desiderata

Differenza richiesta dall'utente tra l'output e l'input di una cellula di lavoro. Si tratta del valore predefinito per i calcoli della coda iniziale.

coda effettiva

Differenza tra l'input effettivo e l'output effettivo di un centro di lavoro/una macchina. La coda include sia operazioni attive sia operazioni in attesa di esecuzione.

coda pianificata

Differenza tra l'input pianificato e l'output pianificato di un centro di lavoro/una macchina.

codice ammortamento

Sistema di ammortamento in base al quale vengono calcolati l'ammortamento, la riduzione del valore, la rivalutazione e così via.

codice ciclo di produzione

Codice collegato a un ciclo di produzione. Un codice ciclo di operazioni può essere collegato a un ciclo di operazioni standard o specifico dell'articolo.

codice di calcolo costi

Specifica che indica la modalità di calcolo di un costo standard, di un prezzo di valutazione o di un prezzo di vendita. Questo codice contiene dati specifici relativi al calcolo dei costi.

Il codice di calcolo del costo definito nella sessione Parametri di calcolo costi standard (ticpr0100m000) determina il costo standard. Altri codici di calcolo dei costi vengono utilizzati a scopo di simulazione. Il codice di calcolo dei prezzi per articoli personalizzati viene memorizzato per progetto.

Esempio

- Tariffe operazione specifiche

- Tariffe di conto lavoro

- Prezzi di acquisto simulati

- Ricarichi

codice di identificazione vincolo

Codice che identifica in modo univoco un vincolo di un articolo generico.

codice identificativo della variante di prodotto

Identificazione univoca di una variante di prodotto.

I codici delle varianti di prodotto consentono di generare diverse varianti per un articolo configurabile. Tali codici risultano particolarmente utili per fornire ai clienti informazioni sulle opzioni e sui prezzi senza vincolarli in un alcun modo. Nella fase di implementazione del modello di prodotto, i codici delle varianti di prodotto vengono utilizzati anche per eseguire test di sistema.

codice tariffa operazione

Codice che identifica le tariffe operazione (costi manodopera, costi macchina o costi generali). Il codice può essere definito a vari livelli e con diversi ordini di priorità rispetto all'operazione di riferimento, al gruppo di capacità macchina, al centro di lavoro e all'ufficio di calcolo del reparto di produzione.

coefficiente della tariffa di conto lavoro

Il coefficiente della tariffa di conto lavoro, insieme alla tariffa base conto lavoro, determina il costo del conto lavoro.

combinazione di opzioni

Combinazione specifica di opzioni di prodotto, ad esempio il colore o lo stile, correlate a un ordine di assemblaggio.

Ciascuna combinazione di opzioni può includere una singola opzione oppure una combinazione di altre combinazioni di opzioni.

compilazione

Conversione di tutto il codice sorgente di un programma dal linguaggio ad alto livello nel codice oggetto prima dell'esecuzione del programma. Il codice oggetto è un codice macchina eseguibile oppure una variazione del codice macchina.

componente Bus

Voce in un servizio directory LDAP. Il componente Bus contiene informazioni, quali il nome, l'indirizzo, le code dei messaggi, le porte e così via, relative al server/client che utilizza Infor Integration. Ciascun componente dispone inoltre di uno o più punti di connessione che collegano Integration Adapter relativo al componente al livello di trasporto effettivo.

componente di assemblaggio

Componente utilizzato in una linea di assemblaggio.

Un componente di assemblaggio costituisce il collegamento tra Baan Configurator e Pianificazione aziendale. Baan Configurator genera i fabbisogni per i componenti di assemblaggio, mentre Pianificazione aziendale pianifica la produzione o l'acquisto di un articolo.

componente di costo collettivo

Un componente di costo contenente costi raccolti.

Ogni articolo prevede componenti di costo che vengono sommati tra loro per determinare i seguenti costi:

- Costi dei materiali, che includono i costi delle materie prime.

- Costi delle operazioni, che includono i costi delle operazioni e i costi di conto lavoro.

- Ricarichi, che includono i ricarichi sugli articoli e i ricarichi sul magazzino.

Nelle scorte, il valore delle merci viene calcolato e registrato in base a questi tre componenti di costo collettivi.

componente di costo dettagliato

Componente di costo contenente costi non aggregati.

Questi costi derivano direttamente dai seguenti elementi:

- Ricarichi

- Operazioni

- Acquisti

I componenti di costo dettagliati creano una struttura di prezzo in cui tutti i costi risultano scomposti.

I costi degli ordini di produzione, le varianze della produzione e i ricarichi sulla produzione vengono calcolati e registrati in base al componente di costo dettagliato. Nelle scorte, tuttavia, le merci vengono calcolate e registrate in base ai tre componenti di costo aggregati.

componente di strumento

Componente di un gruppo assemblato di tipi di strumento.

composizione di linea

Set di ordini di produzione eseguiti in successione in una linea di assemblaggio. Prima che la produzione abbia inizio, viene definita la sequenza della composizione di linea per determinare l'ordine della produzione.

configurazione interscambiabile

Una configurazione è interscambiabile con un'altra in uno specifico punto della linea di assemblaggio se in corrispondenza di questo punto le due configurazioni presentano le stesse specifiche.

configurazione standard

Gli oggetti, ad esempio una riga di distinta base o una riga di ciclo di operazioni, con una configurazione standard vengono selezionati quando non vengono utilizzati gli identificativi di configurazione.

consegna parziale

Consegna di una parte della quantità ordine totale.

consegna successiva

Quantità del materiale che deve essere prelevata per l'ordine di produzione in una data o un'ora futura.

container

Contenitore utilizzato per lo stoccaggio o lo spostamento di materiali.

costi aggiunti

Aumento del valore di un articolo durante una fase del processo di produzione. I costi aggiunti vengono registrati nei componenti di costo dettagliati, mentre i costi non aggiunti vengono registrati nei componenti di costo aggregati.

- Per gli articoli acquistati, i costi aggiunti sono rappresentati dai costi dei materiali più i ricarichi.

- Per gli articoli trasferiti tra magazzini, i costi aggiunti sono rappresentati dai ricarichi sul magazzino.

- Per gli articoli manufatti, i costi aggiunti sono rappresentati dai costi operazione più i ricarichi.

costi fissi

Spese che non variano con il volume della produzione. Alcuni esempi sono i costi di ammortamento di macchine ed edifici, l'affitto e le imposte sulla proprietà. Le tariffe operazione e i ricarichi possono essere imputati ai costi variabili oppure ai costi fissi.

Contrario: costi variabili

costi ordine

Costi (amministrativi) per il conferimento di un ordine. I costi ordine includono i costi di gestione e di trasporto. I costi del reparto acquisti, del reparto pianificazione produzione e del reparto controllo sostenuti per un ordine di produzione o di acquisto.

costi variabili

Spese che variano con il volume della produzione. I materiali necessari per la produzione di articoli finali rappresentano sempre costi variabili. Le tariffe operazione e i ricarichi possono essere imputati ai costi variabili oppure ai costi fissi.

costo standard

Somma dei seguenti costi degli articoli calcolata in base al codice di calcolo dei costi standard:

- Costi del materiale

- Costi delle operazioni

- Ricarichi

I prezzi calcolati in base ad altri codici di simulazione dei prezzi sono prezzi simulati. Il costo standard viene utilizzato a scopo di simulazione e nelle transazioni in cui non è disponibile un prezzo effettivo.

Il costo standard è anche è un metodo di valorizzazione delle scorte utilizzato ai fini della contabilità.

CPQ Configurator

Un'applicazione integrata in LN per configurare un articolo. L'integrazione può essere utilizzata soltanto come parte integrante dell'interfaccia utente Web.

cumulo di ordini inevasi

Tutti gli ordini del cliente ricevuti ma non ancora spediti. Talvolta vengono anche definiti ordini aperti nella tabella ordini. In relazione alla produzione su linea di assemblaggio, questo termina indica gli ordini in ritardo rispetto al programma.

data di completamento

Data in cui viene completato il lavoro relativo a un progetto o un ordine.

- La data di completamento di un ordine di produzione è la data in cui all'ordine viene assegnato lo stato Completato.

- La data di completamento di un progetto è la data in cui al progetto viene assegnato lo stato Finito.

Nel periodo di tempo che intercorre tra il completamento e la chiusura di un ordine è ancora possibile eseguire determinate transazioni finanziarie. Questa considerazione è valida anche per i progetti.

data di completamento effettiva

Data in cui gli articoli di un ordine di produzione risultano completati, totalmente o parzialmente, oppure rifiutati per ogni operazione nel modulo Gestione produzione per reparti (JSC). La data può essere sovrascritta dall'utente.

data di consegna

Data in cui gli articoli finiti vengono completati in base alla pianificazione.

data di scadenza del prodotto

Data che indica la deperibilità di un articolo.

data di validità

Prima data in cui diventa effettivo il costo standard pertinente.

data di validità

Data in cui viene verificata la validità dei materiali o delle operazioni.

L'applicazione considera valido un materiale o un'operazione se questa data è compresa tra la data di validità e la data di scadenza.

Le date di validità vengono utilizzate nel processo di esplosione per creare domande per gli articoli corretti.

data pianificata di uscita dalla linea

Data in cui è pianificata l'uscita dalla linea di assemblaggio di un articolo di assemblaggio.

La data pianificata di uscita dalla linea inizialmente corrisponde alla data richiesta di uscita dalla linea. La prima, tuttavia, può essere successivamente modificata per motivi di pianificazione.

data richiesta di uscita dalla linea

Data in cui è richiesta l'uscita dalla linea di assemblaggio di un articolo di assemblaggio al fine di rispettare la data di consegna indicata nella riga ordine di vendita.

determinazione dell'intervallo

Pianificazione degli ordini in modo da tenere conto del lead time cumulativo del processo di produzione.

dettagli della richiesta di strumento

Nella richiesta di strumento è specificato il centro di lavoro o di assistenza in cui viene utilizzato lo strumento. I dettagli della richiesta di strumento specificano inoltre la modalità, il luogo e i tempi di utilizzo dello strumento nel centro di lavoro. Vengono riportati i seguenti dettagli dell'ordine di produzione:

- Numero richiesta

- Data/Ora richiesta

- Tipo di ordine

- Numero di ordine

- Operazione

- Numero riga

- Riga attività

- Disponibilità dello strumento nel centro di lavoro/di assistenza

disaggregazione

Processo che suddivide una famiglia in famiglie più piccole oppure in articoli.

La disaggregazione viene utilizzata nelle procedure di pianificazione, ad esempio per suddividere il piano della domanda o della produzione.

La suddivisione viene eseguita in base a una regola di disaggregazione analoga a quelle riportate di seguito:

- Percentuali di pianificazione (definite nelle relazioni di aggregazione)

- Scorte

- Volume CTP

È inoltre possibile disaggregare articoli che non fanno parte di una famiglia.

distinta base (BOM)

Elenco in cui sono indicati tutti i componenti, le materie prime e gli assemblati intermedi utilizzati per un articolo manufatto e in cui è specificata la quantità di ciascun componente richiesta per la produzione dell'articolo. Nella distinta base viene mostrata la struttura a livello singolo di un articolo manufatto.

distinta base a livello singolo

Panoramica dei componenti che vengono utilizzati direttamente in un articolo padre. In una distinta base a livello singolo viene indicata solo la relazione al livello immediatamente inferiore.

distinta base di produzione

Elenco generale e multilivello di tutti i componenti e i materiali utilizzati per un prodotto manufatto e in cui è specificata la quantità di ciascun componente richiesta per la produzione dell'articolo.

per l'utilizzo delle distinte base di produzione, i parametri Siti, Costo standard per unità aziendale e Produzione per reparti per Sito devono essere impostati su In preparazione o Attivo nella sessione Attivazione concetto (tcemm4600m000).

Distinta base di produzione

distinta base di produzione

distinta base di riepilogo

Tipo di distinta base multilivello in cui vengono elencati tutti i componenti e le quantità richiesti in una distinta base. A differenza della distinta base multilivello completa, una distinta base di riepilogo non contiene i livelli di produzione, ma riporta ciascun componente una sola volta per la quantità totale utilizzata. Gli articoli fantasma non vengono elencati.

Una distinta base di riepilogo contiene solo articoli acquistati perché tutti gli articoli manufatti vengono realizzati a partire da articoli acquistati.

distinta base multilivello

Distinta base in cui vengono elencati i sottocomponenti dei componenti e tutti i sottocomponenti finali.

Nella distinta base multilivello il prodotto finale si trova al livello zero.

distinta capacità critiche

Nelle distinte capacità critiche (BCC) vengono indicati i centri di lavoro considerati critici nei processi della pianificazione principale. Le capacità critiche in genere rappresentano i colli di bottiglia di un ciclo di produzione.

Pianificazione aziendale utilizza la distinta capacità critiche per generare i fabbisogni approssimativi di capacità critiche.

distinta materiali critici

Nelle distinte materiali critici (BCM) vengono indicati i componenti considerati critici durante il processo di produzione di un articolo del piano.

Una distinta materiali critici è una sorta di riepilogo della distinta base, che contiene solo i componenti più importanti.

Di seguito sono riportati esempi tipici di materiali critici:

- Componenti con lead time lunghi

- Assemblati intermedi con un'alta assegnazione di capacità per il sistema di produzione interno o esterno

Nel package Pianificazione aziendale la distinta materiali critici viene utilizzata per generare i fabbisogni di materiali critici.

BCM (Bill of Critical Materials)

domanda

Domanda utilizzata durante la classificazione e la ricerca di articoli. L'utente deve fornire una risposta. Nel modulo Classificazione prodotti (GRT) LN formula la domanda utilizzando un tipo di interazione tra l'utente e il sistema basato su domanda e risposta.

durata del ciclo

Il tempo (medio) che intercorre tra il completamento di due unità di produzione separate. Ad esempio, nel caso di motori assemblati a un tasso di 120 unità all'ora, la durata del ciclo è di 30 secondi.

durata dello strumento

Capacità dello strumento espressa sotto forma di numero di ore o di volte in cui può essere utilizzato.

durata fissa

Indicazione che specifica se il tempo di produzione è fisso o dipende dalla quantità ordine. Se il tempo di produzione ha una durata fissa, è uguale alla durata del ciclo. Se il tempo di produzione non ha una durata fissa, la durata del ciclo viene moltiplicata per la quantità ordine.

Ad esempio, per cuocere una pagnotta nel forno è necessaria un'ora. La cottura contemporanea di cento pagnotte richiede sempre una durata fissa di un'ora.

Efficacia complessiva delle attrezzature (OEE)

Misura l'efficacia con cui viene utilizzato il tempo durante la realizzazione di prodotti mediante una determinata apparecchiatura.

OEE = tasso disponibilità * tasso prestazioni * tasso qualitàTasso disponibilità

Tempo di attività della cellula di lavoro nel corso della produzione.Tasso prestazioni

La durata effettiva del ciclo del processo rispetto al tempo di produzione standard.Tasso qualità

Il tempo richiesto per realizzare componenti di buona qualità rispetto all'intero arco di tempo di produzione.

OEE (efficacia complessiva delle attrezzature)

elemento caratteristico

Elemento specifico di una caratteristica.

elemento di progettazione

Elemento utilizzato nel processo di sviluppo.

È possibile definire più revisioni di un elemento di progettazione. In genere, le revisioni più recenti sono ancora in fase di progettazione o test, un'altra revisione può essere passata alla fase di produzione e le revisioni meno recenti sono considerate obsolete.

Un articolo normale può essere gestito per revisioni solo quando viene copiato dal modulo Gestione dati progettazione.

elemento di progettazione

elenco di verifica

Documento ordine che consente di verificare se sono disponibili tutti gli elementi necessari per il rilascio di un ordine di produzione. Contiene i materiali, le macchine, gli strumenti richiesti e così via.

elenco materiali

Documento ordine utilizzato per riportare i fabbisogni di materiale di un ordine di produzione. In questo documento sono indicate sia le quantità stimate sia le scorte in giacenza dei materiali.

elenco materiali

Un elenco di materiali richiesti per uno specifico modello di produzione.

L'elenco contiene anche:

- Pianificazione del materiale

- Fornitura del materiale alla cellula di lavoro

- Scarico a consuntivo del materiale

a ogni aggiornamento dell'elenco materiali, è necessario definire una nuova revisione per il modello di produzione.

elenco tagli

Documento ordine in cui sono elencati i materiali da tagliare da un pezzo di materiale più grande, ad esempio una lamiera.

elenco tagli collettivo

Elenco per il taglio dei materiali relativi a più ordini di produzione che utilizzano gli stessi materiali. Un elenco tagli viene ordinato in base al codice materiale e al gruppo di articoli. L'utilizzo di un elenco tagli può consentire un risparmio di tempo.

elenco troncature

Documento ordine in cui vengono elencati i materiali da ottenere dalla troncatura di una lunghezza specificata di materiale da un pezzo più grande, ad esempio un tubo o una barra.

elenco troncature collettivo

Elenco per la troncatura dei materiali relativi a più ordini di produzione che utilizzano gli stessi materiali. Un elenco troncature viene ordinato in base al codice materiale e al gruppo di articoli. L'utilizzo di un elenco troncature può consentire un risparmio di tempo.

etichetta Kanban

Documento che autorizza il trasferimento di merci nella produzione per reparti, tra operazioni o dalla produzione per reparti. In precedenza era denominata nota di preparazione.

famiglia

In Classificazione prodotti, insieme di articoli con caratteristiche comuni.

famiglia di prodotti

Articolo che rappresenta un gruppo di articoli del piano simili (o famiglie). Gli articoli vengono aggregati allo scopo di fornire un piano più generale rispetto a quello creato per i singoli articoli.

Le relazioni di aggregazione specificano la percentuale di ciascun articolo del piano nella famiglia di prodotti.

Utilizzare le famiglie di prodotti con particolare attenzione. Una famiglia di prodotti in genere non ha una distinta base né un ciclo di produzione propri. È possibile creare ordini di produzione o di vendita per una famiglia di prodotti, ma questo può determinare incoerenze nella pianificazione.

fantasma

Assemblato realizzato come parte di un articolo manufatto e che può essere incluso in uno specifico ciclo di produzione.

In genere, un articolo fantasma non è presente nelle scorte. Il sistema di pianificazione non crea fabbisogni di materiale per un articolo fantasma, ma li attribuisce direttamente ai componenti dell'articolo fantasma. Gli articoli fantasma vengono definiti principalmente per creare una struttura di prodotto modulare.

Esempio

Lo sportello di un frigorifero viene definito come articolo fantasma nella distinta base dell'elettrodomestico. I materiali dello sportello sono riportati nell'elenco materiali dell'ordine di produzione del frigorifero.

fase dell'operazione

Operazione secondaria collegata a un'operazione del ciclo di produzione.

Una fase dell'operazione può contenere informazioni quali istruzioni, informazioni sul processo e informazioni sugli strumenti.

fattore di carico dimostrato

Risultato combinato di efficienza e utilizzo. Per un'operazione eseguita in un determinato centro di lavoro o in una determinata macchina, è il rapporto tra l'output effettivo e la capacità disponibile.

finalizzazione

Ultima operazione durante la quale i dati dalle distinte base di progettazione vengono effettivamente copiati nelle distinte base di produzione.

Per effettuare questa operazione, è possibile utilizzare Modifiche multiple BOM (MBC) oppure copiare manualmente le righe della distinta base.

flusso di lavoro attivato da processo

Flusso di lavoro in cui le azioni vengono attivate da un'attività o da un batch di attività eseguito in un'altra stazione di linea.

foglio del ciclo di produzione

Documento ordine in cui vengono elencate tutte le operazioni da eseguire per produrre un articolo e vengono specificati gli strumenti da utilizzare. Un foglio del ciclo di produzione può inoltre contenere informazioni sul microciclo di produzione, che forniscono agli operatori istruzioni o informazioni sul processo.

foglio del ciclo di produzione di assemblaggio

Documento ordine in cui sono elencate le operazioni di assemblaggio per la produzione di articoli FAS, ordinate per segmento di linea.

gestito per revisioni

Gli articoli gestiti per revisioni sono articoli in continuo sviluppo. Per identificare la versione dell'articolo, aggiungere un numero di revisione al codice articolo.

Quando viene selezionato un articolo gestito per revisioni, viene utilizzata la versione corrente. Le versioni obsolete non vengono più prodotte e i prototipi non sono ancora venduti.

gruppo di calcolo

Un codice che rappresenta un gruppo di progetti che l'utente utilizza per mettere a confronto dati finanziari.

È possibile assegnare un gruppo di calcolo ai seguenti elementi:

- Un budget.

- Un progetto principale, a condizione che il gruppo di calcolo non sia assegnato a un altro progetto o progetto singolo.

- Un progetto singolo, a condizione che il gruppo di calcolo non sia assegnato a un altro progetto principale o progetto singolo.

gruppo di capacità macchina

Numero di macchine di un determinato tipo all'interno di un centro di lavoro e le relative proprietà logistiche e di pianificazione.

gruppo di ordini di Pianificazione aziendale

Gruppo definito dall'utente di ordini di produzione pianificati.

gruppo di pianificazione

Gruppo di cellule di lavoro progettate per lo stesso tipo di produzione. I gruppi di pianificazione vengono utilizzati nel processo di pianificazione ripetitiva.

gruppo di risposte

Set di risposte predefinite da cui un utente può selezionare un valore durante il processo di classificazione.

impostazione di una data anteriore

Immissione di una data trascorsa durante la registrazione del prelievo di materiali o delle consegne di prodotti finali nelle scorte.

Questa operazione risulta utile quando l'utente aggiorna il sistema dopo l'esecuzione del processo di produzione effettivo.

incremento della quantità ordine

Valore di incremento in base al quale può essere aumentata la quantità ordine.

La quantità ordine consigliata deve essere un multiplo della quantità specificata come incremento della quantità ordine. In LN questo requisito viene verificato durante la generazione degli ordini pianificati.

Esempio

Se la quantità ordine richiesta è 62 e l'incremento della quantità ordine è 8, LN suggerisce una quantità ordine pari a 64.

quantità ordine multiplo di

indicatore di riferimento

Specifica la posizione in cui deve essere inserito un componente su un articolo, ad esempio il punto in cui deve essere montato un componente elettronico su un circuito stampato. Gli indicatori di riferimento spesso vengono utilizzati nel campo dell'elettronica e posso essere originati da una stazione CAD (Computer-Aided Design).

input effettivo

Quantità di input totale di un centro di lavoro/una macchina per le operazioni con stato Pronto per avvio durante il periodo prefissato.

input pianificato

Quantità di input totale di un centro di lavoro/una macchina per le operazioni pianificate come pronte per l'avvio durante il periodo prefissato.

intervallo

Periodo di tempo utilizzato per la pianificazione e lo scarico a consuntivo.

intervallo

Lead time cumulativo del processo di produzione. L'intervallo viene calcolato a partire dalla fase di produzione in cui è richiesto il materiale critico o la capacità critica pertinente fino alla fase finale del processo di produzione. L'intervallo lead time è un fattore che influisce sulla data di inizio del fabbisogno di materiale critico o di capacità critica.

intervallo di inattività

Periodo di tempo, calcolato da LN, compreso tra la data di inizio della coda dell'operazione successiva e la data di inizio dell'attrezzaggio e dell'esecuzione dell'operazione successiva.

È possibile che ci sia una differenza tra il periodo di inattività e il tempo di coda dell'operazione successiva se si verificano le seguenti condizioni:

- I centri di lavoro utilizzano calendari diversi.

- Viene definita una quantità del batch di trasferimento.

se la data di consegna pianificata è successiva alla data di consegna richiesta, è possibile che si verifichi un tempo di inattività negativo in corrispondenza dell'ultima operazione.

intervallo di taratura

Intervallo tra una taratura e quella successiva. L'intervallo indica quando verrà eseguita la taratura successiva, ovvero dopo un determinato numero di giorni oppure dopo un determinato numero di utilizzi.

intervallo lead time

Lead time cumulativo del processo di produzione, calcolato a partire dalla fase di produzione in cui è richiesto il materiale critico o la capacità critica pertinente fino alla fase finale del processo di produzione. L'intervallo lead time è un fattore che influisce sulla data di inizio del fabbisogno di materiale critico o di capacità critica.

L'intervallo lead time può essere espresso in giorni o in ore.

intervallo ordini

Numero di ore o giorni di lavoro per cui tutti i fabbisogni di un articolo specifico vengono accorpati in un singolo ordine (pianificato) durante un'esecuzione di pianificazione basata sugli ordini. In LN l'intervallo ordini viene calcolato a partire dal giorno in cui viene registrato il primo fabbisogno. Gli intervalli ordini vengono utilizzati per evitare un numero eccessivo di ordini pianificati in un periodo di tempo.

kit di strumenti

Set di strumenti specifici necessari per l'esecuzione di una singola attività. Un kit di strumenti può essere collegato a una macchina, un'attività e/o un'operazione del ciclo di produzione per specificare gli strumenti necessari per l'esecuzione dell'attività e/o dell'operazione

lead time

Tempo che intercorre tra la data di inizio della produzione e la data di consegna. Il lead time può includere il tempo di preparazione dell'ordine, il tempo di trasporto e il tempo di ispezione.

linea di assemblaggio

Set di stazioni di linea consecutive in cui vengono prodotti articoli FAS (Final Assembly Schedule). Gli articoli da produrre passano da una stazione di linea a un'altra e in corrispondenza di ciascuna di esse vengono sottoposti a varie operazioni. Una linea di assemblaggio è suddivisa in segmenti di linea separati da buffer. Una linea di assemblaggio può essere una linea principale o una linea di fornitura.

linea di assemblaggio di fornitura

Linea di assemblaggio che produce assemblati intermedi utilizzati in un'altra linea di assemblaggio. Può anche produrre articoli non utilizzati in alcuna linea di assemblaggio. Una linea di assemblaggio è un set di stazioni di linea consecutive in cui vengono prodotti articoli FAS (Final Assembly Schedule) e talvolta anche altri tipi di articoli.

linea di assemblaggio finale

Linea di assemblaggio in cui un prodotto viene completato.

linea di assemblaggio principale

Linea di assemblaggio in cui vengono realizzati prodotti finali. Una linea di assemblaggio è un set di stazioni di linea consecutive in cui vengono prodotti articoli FAS (Final Assembly Schedule) e talvolta anche altri tipi di articoli.

listino prezzi generico

Una variante di prodotto generata in conformità con le specifiche del cliente può avere un prezzo di vendita dettagliato basato sulle opzioni selezionate. È inoltre possibile generare prezzi di acquisto per articoli generici. Il prezzo di acquisto viene utilizzato per calcolare il costo standard. È possibile definire matrici di prezzo se sono disponibili opzioni per diverse caratteristiche di prodotto con relazioni reciproche che incidono sul prezzo di vendita o di acquisto.

livello critico della distinta base

Livello più basso in cui il pertinente articolo del piano viene visualizzato nella distinta materiali critici.

livello del piano

Livello all'interno di una struttura di pianificazione gerarchica.

Quando si esegue una pianificazione a un livello del piano superiore, i piani sono generali e meno dettagliati.

Esempio

Il livello del piano 1 è il più alto. Più alto è il numero, più basso è il livello del piano.

livello distinta base

Per realizzare un prodotto, i componenti vengono aggregati in assemblati intermedi, i quali vengono a loro volta assemblati nel prodotto finale. I componenti assemblati in ogni fase vengono descritti in una distinta base. Ciascuna fase rappresenta un livello della distinta base.

L'elenco dei componenti della ruota rappresenta un livello della distinta base. L'elenco degli assemblati intermedi della bicicletta rappresenta il livello più alto e spesso viene definito come livello zero.

Esempio

Una bicicletta è composta da un telaio e due ruote. Il telaio è composto da tre tubi. Ciascuna ruota è composta da un cerchione, un mozzo e 35 raggi.

macchina

In LN, oggetto meccanico che consente l'esecuzione di operazioni per la produzione di articoli.

Le macchine sono collegate alle tariffe operazione. La tariffa operazione e la tariffa manodopera insieme costituiscono la base per la determinazione dei costi effettivi degli ordini di produzione.

magazzino dell'officina di produzione

Magazzino in cui vengono conservate scorte intermedie per la fornitura dei centri di lavoro. Un magazzino dell'officina di produzione è collegato a una singola cellula di lavoro, a una linea di assemblaggio oppure a uno o più centri di lavoro. Un magazzino dell'officina di produzione può essere rifornito di merci tramite ordini di rifornimento o forniture di materiali basate su richiesta.

I metodi di fornitura dei materiali basati su richiesta sono i seguenti:

- Controllato da ordine/Batch (utilizzabile solo in Controllo assemblaggio)

- Controllato da ordine/SILS (utilizzabile solo in Controllo assemblaggio)

- Controllato da ordine/Unico (utilizzabile solo in Gestione produzione per reparti)

- Kanban.

- Punto ordine tempificato.

Gli articoli conservati nel magazzino dell'officina di produzione non fanno parte dei semilavorati (WIP). Quando gli articoli escono dal magazzino dell'officina di produzione per essere utilizzati nella produzione, il relativo valore viene aggiunto ai semilavorati.

margine di tempo

Periodo di tempo, espresso in giorni, che intercorre tra due attività.

Esempio

Se l'attività A e l'attività B hanno una relazione di tipo Fine-Inizio con un ritardo pari a 3, la pianificazione di rete prevederà che l'attività B inizi tre giorni dopo il termine dell'attività A.

materiale

Set di materie prime, componenti e assemblati intermedi utilizzati per produrre un articolo. È inoltre possibile considerare come materiale un articolo di costo, ad esempio l'elettricità.

materiale alternativo

Sostituto per un materiale della distinta base che il sistema può selezionare nel caso in cui il materiale standard sia esaurito.

Un materiale alternativo deve soddisfare le stesse specifiche del materiale standard, ma solo nel contesto di una distinta base per un articolo principale specifico.

materiale fino a esaurimento

Materiale che è stato sostituito da un altro articolo in tutte le distinte base.

Dopo che l'ultima data ordine consentita relativa a tale materiale è trascorsa, vengono utilizzate le scorte rimanenti e viene utilizzato il materiale di sostituzione.

matrice di listino prezzi

Durante il processo di configurazione o di generazione del prodotto, è possibile utilizzare matrici di listino prezzi per determinare prezzi di acquisto e di vendita specifici. Le matrici di listino prezzi possono essere utilizzate per registrare prezzi, fattori per la determinazione dei prezzi e anche percentuali di ricarico e di sconto per una variante di prodotto.

Tabelle contenenti prezzi basati sui valori di una quantità fisica sull'asse X e sui valori di una quantità fisica sull'asse Y.

media mobile

Valore medio delle scorte presenti, utilizzato per calcolare il prezzo amministrativo durante il prelievo delle scorte. Il valore delle scorte si basa sui prezzi di acquisto dello storico.

messaggio di convalida vincolo

Messaggi di errore visualizzati durante il processo di configurazione che è possibile impostare per i vincoli (regole di vincolo). Durante il processo di configurazione, LN verifica se la caratteristica o l'opzione selezionata soddisfa le condizioni definite dai vincoli.

Se il valore selezionato non soddisfa queste condizioni, in LN verrà generato uno dei messaggi registrati in questa sessione per segnalare le opzioni consentite.

messaggio di convalida vincolo

Messaggi di sistema che indicano le regole di vincolo durante la configurazione. Tali regole sono incluse nel testo del vincolo, sotto forma di codici o elementi di testo. I messaggi di convalida vincolo si riferiscono solo alle sezioni del vincolo di tipo Convalida.

messaggio di riprogrammazione

Segnale che informa il pianificatore se un ordine deve essere anticipato rispetto al programma, ritardato rispetto al programma o annullato.

Metodo di valorizzazione del costo standard

La valorizzazione del costo standard è un metodo di valorizzazione delle scorte. Il costo standard è un valore calcolato delle scorte basato sui costi materiale, sui costi operazione e sui ricarichi calcolati. La valorizzazione del costo standard include i ricarichi per magazzino.

microciclo di produzione

Serie di fasi collegata a un'operazione del ciclo di produzione a cui è possibile connettere istruzioni, informazioni sugli strumenti e informazioni sul processo. Quando un ordine di produzione viene rilasciato, le informazioni collegate alle fasi delle operazioni vengono inoltrate, ad esempio, agli operatori della produzione per reparti per facilitare lo svolgimento dei relativi incarichi.

Modello di linea di produzione

Un modello di linea è composto da più modelli di produzione configurati in una stessa linea di produzione per realizzare prodotti finali complessi.

Per definire un modello di linea di produzione è necessario specificare le seguenti informazioni:

- I modelli di produzione

- Il magazzino buffer

- Le relazioni tra le cellule di lavoro

- Le relazioni tra gli articoli prodotti.

modello di prodotto

Viene utilizzato nella definizione della variante di prodotto durante la preparazione di ordini o di offerte di vendita mediante la conversione dei fabbisogni del cliente in una variante di prodotto.

modello di produzione

Una configurazione predefinita che specifica il metodo di produzione, l'elenco di materiali, il tempo e la capacità richiesti e il metodo di reportistica.

Un modello di produzione include i seguenti elementi:

- Processo di produzione

- Tempo e capacità richiesti

- Reportistica sul processo di produzione

- Processo di fornitura dei materiali

- Metodo di ispezione degli articoli

- Strumenti richiesti

Se per un modello di produzione ripetitiva è selezionata la casella di controllo Produzione multiprodotto, al modello viene aggiunto un elenco di prodotti che specifica gli articoli realizzati.

- I modelli di produzione sono gestiti per revisioni. Viene generata una nuova revisione per ogni modifica alla configurazione esistente.

- Il sistema ordine deve essere Pianificato.

- Il modulo Controllo progetto è disabilitato.

modifiche multiple BOM

Meccanismo che consente di apportare contemporaneamente modifiche multiple nelle distinte base di progettazione di vari articoli.

È possibile utilizzare Modifiche multiple BOM per eseguire alcune delle seguenti operazioni simultaneamente:

- Modifica di righe della distinta base di progettazione

- Copia di revisioni di elementi di progettazione in articoli di produzione

- Copia di distinte base di progettazione in distinte base di produzione

Modifiche multiple BOM

modulo

Unità di pianificazione di un componente personalizzato, prodotto o acquistato per cui la pianificazione logistica è direttamente correlata alla pianificazione di rete del progetto. Un modulo può includere vari componenti con grado di complessità variabile oppure un singolo componente, ad esempio un componente con un tempo di consegna lungo.

modulo di progettazione

In Pianificazione assemblaggio, sistema o unità logica di componenti di assemblaggio, in genere non prodotto come unità fisica separata.

Ad esempio, il sistema elettrico di un'auto rappresenta l'unità logica di tutti i componenti richiesti per il sistema elettrico. Tale sistema, tuttavia, non viene prodotto come unità fisica separata, ma integrato nel pannello di controllo, negli sportelli e così via.

Un modulo di progettazione non è associato a cicli di produzione, linee di assemblaggio e così via, ma viene utilizzato solo per scopi di progettazione e pianificazione. Nella distinta base il modulo di progettazione costituisce il livello superiore della sezione non configurabile della distinta base stessa.

motivo di blocco

Motivo per cui un'operazione attualmente non può proseguire.

Di seguito sono indicati alcuni motivi di blocco:

- È richiesta un'ispezione della qualità.

- Si sono verificati problemi con l'attrezzatura.

- Il cliente non ha pagato l'ultima rata.

nota di accompagnamento

Documento ordine che accompagna un prodotto durante il processo di produzione e viene utilizzato a scopo identificativo.

nota di conto lavoro

Documento ordine esterno in cui vengono specificati un'operazione da eseguire in conto lavoro e i relativi dati, ad esempio il terzista, le attività, il ciclo di produzione e i materiali richiesti.

nota di ispezione

Documento ordine in cui è possibile registrare le quantità ispezionate e approvate dei prodotti finiti.

nota di prelievo materiali

Documento ordine in cui vengono indicate le quantità stimate, allocate e prelevate dei materiali richiesti per un ordine di produzione.

Se si utilizzano gruppi di ordini JSC, è possibile riunire i materiali necessari per tutti gli ordini di produzione del gruppo in un unico documento denominato nota di prelievo materiali collettiva.

nota di prelievo materiali per assemblaggio

Documento ordine utilizzato per riportare le quantità stimate, allocate e prelevate di materiali richiesti per la produzione di articoli FAS, ordinate per segmento di linea.

nota di ricevimento

Documento ordine in cui è possibile registrare le quantità completate dei prodotti.

nota operazione

Documento ordine contenente tutte le informazioni necessarie per l'esecuzione di un'operazione. Questo documento viene denominato anche foglio di lavoro.

numero di sequenza distinta base

Il numero di sequenza della distinta base consente di definire più articoli componente per ciascuna posizione. Questi componenti intercambiabili possono avere date di validità diverse.

LN utilizza inoltre i numeri di sequenza in caso di sostituzione degli articoli nelle distinte base.

Esempio

Si supponga che una società che produce biciclette utilizzi fino al mese di agosto telai acquistati dal fornitore A. A partire dalla fine di agosto, tuttavia, la società decide di acquistare telai identici dal fornitore B. Anziché un nuovo numero di posizione della distinta base, per il secondo telaio viene utilizzato un nuovo numero di sequenza.

numero di serie strumento

Numero utilizzato per identificare uno strumento. Per identificare uno strumento in LN, viene utilizzata una combinazione univoca composta da un tipo di strumento, ad esempio martello, e da un numero di serie, ad esempio 1.

numero di serie temporale

Numero utilizzato per identificare uno strumento. Un numero di serie temporale può essere, ad esempio, una combinazione del numero funzionale e dell'anno di acquisizione. I numeri di serie temporali vengono utilizzati per raggruppare i componenti di uno strumento multicomponente.

I componenti di uno strumento multicomponente al quale non è stato assegnato un numero di serie temporale possono essere collegati con o senza numeri di serie temporali.

Esempio

Il numero di serie temporale di uno strumento multicomponente X è 1990. I componenti dello strumento devono soddisfare uno dei seguenti requisiti:

- I componenti collegati allo strumento multicomponente devono avere lo stesso numero di serie temporale dello strumento multicomponente, ovvero 1990.

- I componenti collegati allo strumento multicomponente non devono disporre di un numero di serie temporale.

numero macchina

Indicazione della macchina e delle relative proprietà intrinseche, ad esempio il numero di serie.

numero strumento

Numero utilizzato per identificare uno strumento. Per identificare uno strumento in LN, viene utilizzata una combinazione univoca composta da un tipo di strumento, ad esempio martello, e da un numero di serie, ad esempio 1.

operatore matematico

Contrassegna o esegue un'operazione o una funzione matematica, ad esempio un'addizione (+) o una sottrazione (-).

operazione

Serie di fasi di un ciclo di produzione eseguite in successione per la produzione di un articolo.

Durante un'operazione del ciclo di produzione vengono raccolti i seguenti dati:

- Attività, ad esempio troncatura.

- Macchina utilizzata per l'esecuzione dell'attività (facoltativo), ad esempio troncatrice.

- Luogo in cui l'attività viene eseguita (centro di lavoro), ad esempio falegnameria.

- Numero di impiegati necessari per l'esecuzione dell'attività.

Questi dati vengono utilizzati per determinare i lead time degli ordini, per pianificare gli ordini di produzione e per calcolare il costo standard.

operazione conto lavoro

Lavoro corrispondente a una o più operazioni del processo di produzione di un articolo la cui esecuzione è stata affidata a un terzista.

operazione corrente

Operazione in fase di esecuzione con la prima data di inizio possibile. Se le operazioni che soddisfano questo criterio sono più di una, l'operazione corrente è quella con il numero più basso. L'operazione corrente in un determinato momento è una sola.

operazione di riferimento

Un'operazione è un'attività eseguita da una macchina. Un elenco di operazioni di riferimento è una libreria delle operazioni disponibili per un ordine di Produzione per reparti.

Un'operazione di riferimento può essere definita a più livelli:

Codice operazione

L'operazione di riferimento può essere eseguita su tutti i siti, in tutti i centri di lavoro e in tutte le macchine collegate alla società.Codice operazione + Tipo di macchina

L'operazione di riferimento può essere eseguita su tutti i siti contenenti una o più macchine del tipo specificato.Codice operazione + Sito

L'operazione di riferimento può essere utilizzata in tutti i centri di lavoro e in tutte le macchine collegate al sito specificato. Nota: si consiglia di scegliere questa opzione se un sito utilizza una propria logica di preparazione per operazioni specifiche. Questo tipo di operazione di riferimento può essere utilizzato in un centro di lavoro senza macchine.Codice operazione + Tipo di macchina + Sito

L'operazione di riferimento può essere utilizzata in tutte le macchine di un determinato tipo e in tutti i centri di lavoro e tutti i siti in cui è presente quel tipo di macchina. Nota: si consiglia di scegliere questa opzione se il tipo di macchina utilizza una propria logica di preparazione per operazioni specifiche.Codice operazione + Sito + Centro di lavoro

L'operazione di riferimento può essere utilizzata per una determinata combinazione di sito/centro di lavoro. Nota: questa operazione è possibile soltanto per centri di lavoro senza macchine.Operazione di riferimento + Tipo di macchina + Sito + Centro di lavoro

L'operazione di riferimento può essere utilizzata per uno specifico tipo di macchina in una determinata combinazione di sito/centro di lavoro.

operazioni di assemblaggio parallele

Rete costituita da linee di assemblaggio diverse in cui è possibile eseguire simultaneamente le stesse operazioni. In alternativa, è possibile creare una rete in cui una linea di fornitura alimenti più linee di fornitura che in una fase successiva convergono in una singola linea.

opzione

Elemento caratteristico che identifica una caratteristica del prodotto. Ad esempio, un'opzione della caratteristica "colore" può essere "rosso".

ordine di acquisto conto lavoro

In LN l'assegnazione in conto lavoro viene considerata come l'acquisto di un servizio da un terzista. Per questo motivo, quando si esegue un'assegnazione in conto lavoro viene generato un ordine di acquisto conto lavoro per registrare le operazioni assegnate in conto lavoro e i costi associati.

ordine di produzione

Ordine per la produzione di una quantità specificata di un articolo entro una determinata data di consegna.

ordine di rilavorazione

Ordine di produzione per la riparazione o l'aggiornamento di un articolo già prodotto o acquistato. L'articolo da rilavorare può essere l'input o l'output dell'ordine di produzione.

ordine stazione di linea

Ordine di produzione per una stazione di linea di assemblaggio.

ordine stazione di linea consolidato

Rappresenta tutti i fabbisogni di materiale di una stazione di linea nell'arco di una giornata. Un ordine di stazione di linea consolidato è suddiviso in intervalli definiti dall'utente, per ciascuno dei quali vengono combinati i fabbisogni di materiale.

Nel modulo Controllo assemblaggio le transazioni possono essere eseguite in base alla stazione di linea e al periodo, anziché in base all'ordine. In LN è consentita la combinazione, in un'unica riga, di materiali dello stesso tipo relativi a un periodo specifico. Nell'ordine stazione di linea consolidato verrà quindi memorizzata la quantità cumulativa. In questo modo viene ridotto il numero di transazioni necessarie poiché le transazioni vengono eseguite per un intervallo specifico.

CLSO (Clustered Line Station Order)

ore-macchina

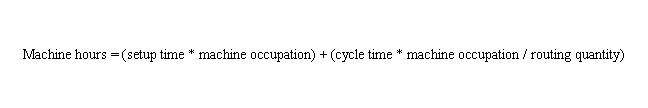

Capacità macchina espressa in ore richiesta per l'esecuzione di un'operazione.

La formula applicata da LN per il calcolo delle ore-macchina varia a seconda che l'operazione abbia una durata fissa o meno. Se l'operazione ha una durata fissa, per il calcolo delle ore-macchina LN applica la seguente formula:

Se l'operazione non ha una durata fissa, per il calcolo delle ore-macchina LN applica la seguente formula:

ore manodopera

Capacità manodopera espressa in ore richiesta per l'esecuzione di un'operazione.

La formula applicata da LN per il calcolo delle ore-manodopera varia a seconda che l'operazione abbia una durata fissa o meno. Se l'operazione ha una durata fissa, per il calcolo delle ore-manodopera LN applica la seguente formula:

Ore-uomo = (tempo attrezzaggio * occupazione uomo per attrezzaggio) + (durata ciclo * occupazione uomo per produzione/qualità ciclo di produzione)

Se l'operazione non ha una durata fissa, per il calcolo delle ore-manodopera LN applica la seguente formula:

Ore-uomo = (tempo medio di attrezzaggio * occupazione uomo per attrezzaggio) + (durata ciclo * quantità di input pianificata * occupazione uomo per produzione/quantità ciclo di produzione)

ore-uomo

Unità di misura del lavoro equivalente a un'ora di lavoro di una persona. Un altro termine talvolta utilizzato per indicare le ore-uomo è ore-persona.

output effettivo

Quantità di output totale riportata come completata per le operazioni eseguite in un centro di lavoro/una macchina durante il periodo prefissato.

output pianificato

Quantità di output totale che si prevede di riportare come completata per le operazioni eseguite in un centro di lavoro/una macchina durante il periodo prefissato.

parte progetto

Parte separata della struttura di progetto che è collegata a un progetto. Una parte di progetto è la base utilizzata per determinare i costi stimati di un progetto. Non deve essere confusa con il concetto di sottoprogetto.

penale

Costi teorici addebitati in caso di mancato rispetto delle regole in una linea di assemblaggio.

percentuale di pianificazione

Determina la modalità di disaggregazione di un articolo del piano in articoli secondari.

Esempio

Se la domanda totale di biciclette viene disaggregata nei vari tipi di biciclette, la domanda di biciclette da corsa costituisce il 49% della domanda totale.

periodo prefissato

Periodo definito dall'utente comprendente un numero intero di giorni o settimane per cui vengono generati dati di input/output.

pianificazione di rete

Include tutte le attività necessarie per l'esecuzione (pianificazione e controllo) di un progetto. Le relazioni all'interno della rete indicano le attività interdipendenti.

pianificazione moduli

La pianificazione moduli è la relazione tra le attività della pianificazione di rete e i moduli. I moduli possono essere materiali che possono rendere incerta la data di fine del progetto a causa dei lunghi tempi di consegna. Tali materiali vengono definiti anche materiali critici. Un modulo può essere inoltre una parte assemblata.

prezzi di acquisto simulati

Un prezzo di acquisto simulato può essere utilizzato per provare a impostare vari prezzi di acquisto e calcolare i risultati.

prezzo di valutazione

Prezzo effettivo di un articolo, applicato in tutte le transazioni finanziarie riguardanti tale articolo.

Le transazioni includono i seguenti elementi:

- Costo standard delle merci vendute

- Il trasferimento delle scorte

- Il prelievo e l'aggiunta al valore dei semilavorati

Il costo effettivo viene calcolato utilizzando uno dei metodi di determinazione dei costi effettivi (LIFO, FIFO, MAUC e determinazione dei costi per lotto) oppure un metodo di valorizzazione del costo standard.

prima data di fine possibile

Prima data in cui un'attività può terminare, tenuto conto delle attività precedenti e successive e del calendario della società.

La prima data di fine possibile può essere calcolata per le attività nella pianificazione di rete e per le operazioni nella pianificazione della produzione.

prodotto

Un articolo di tipo Manufatto o Prodotto con origine di fornitura predefinita Ripetitiva definito in un modello di produzione e creato tramite produzione ripetitiva.

produzione ripetitiva

Un articolo con l'origine predefinita Ripetitiva creato in base a una configurazione predefinita.

Gli articoli maggiormente appropriati alla produzione ripetitiva sono quelli che presentano una o più delle seguenti caratteristiche:

- Articoli standard

- A basso costo

- Hanno un numero ridotto di varianti

- Sono complessi

- La Distinta base (BOM) è semplice.

Sia gli articoli finali sia gli assemblati intermedi possono essere prodotti mediante la produzione ripetitiva.

per la produzione ripetitiva il pegging su richiesta e il pegging di progetto sono disattivati.

produzione standard su ordine (STO)

Produzione di articoli non personalizzati dopo il ricevimento di un ordine cliente.

progetto

Serie di azioni di produzione e di acquisto eseguite per un particolare ordine cliente. Per pianificare e coordinare la produzione degli articoli manufatti viene avviato un progetto.

Per una produzione standard su ordine (STO), il progetto viene utilizzato solo per collegare l'articolo all'ordine cliente. Un progetto può anche includere:

- Dati articolo personalizzato (distinte base e cicli di produzione)

- Pianificazione del progetto (pianificazione delle attività)

programma di produzione

Periodo di tempo in cui il prodotto viene realizzato nel modulo Produzione ripetitiva per un motivo specifico e collegato a un documento costi. La durata del periodo può essere definita dall'utente.

programma segmento

Programma che indica il momento in cui sono necessari i componenti assemblaggio. In base alla data di uscita dalla linea di produzione dell'ordine di assemblaggio e al segmento per cui sono necessari i componenti assemblaggio, il programma segmento indica il momento in cui i componenti devono essere consegnati alla linea. I programmi segmento sono utilizzati per un calcolo approssimativo di fabbisogni componenti assemblaggio, quando vengono elaborati elevati volumi di produzione e la correttezza del calcolo è di importanza critica.

punto di conteggio

Operazione di un ciclo di operazioni o stazione di lavoro in cui la quantità di articoli completati e rifiutati deve essere determinata in modo esplicito. Se un'operazione è un punto di conteggio, il relativo completamento deve essere riportato separatamente. La quantità completata nelle operazioni di follow up non deve superare la quantità completata nel punto di conteggio.

Se un'operazione o una stazione di lavoro non è un punto di conteggio, il relativo stato può essere impostato automaticamente su Completato al termine di un'operazione di follow up. Le quantità completate e rifiutate vengono quindi determinate dalla quantità completata nel punto di conteggio.

punto di ispezione

Una stazione di lavoro nel processo di produzione in cui viene eseguita un'ispezione del prodotto in base al protocollo di ispezione specificato.

punto di utilizzo

Ubicazione fisica nella cellula di lavoro in cui vengono immagazzinati i materiali prima dell'utilizzo. Il punto di utilizzo è denominato magazzino dell'officina di produzione.

quantità aggiuntiva

Quantità di prodotto che si presume sia scomparsa durante l'operazione a causa di una resa limitata, ad esempio la quantità persa per evaporazione. Questa considerazione è valida solo se la resa è di tipo Continuo.

Questa quantità viene definita aggiuntiva perché per compensare la perdita è necessario pianificare una quantità aggiuntiva del prodotto.

quantità del batch di trasferimento

Quantità o percentuale di articoli per cui un'operazione deve essere completata prima di poter avviare l'operazione successiva. Anche se un'operazione non è ancora stata completata per tutti gli articoli di un ordine di produzione, è possibile avviare l'operazione successiva per gli articoli già finiti.

In un ambiente di produzione in cui viene utilizzato il metodo Kanban la quantità del batch di trasferimento corrisponde alla dimensione Kanban, ovvero al container standard o alla dimensione del lotto standard.

La quantità del batch di trasferimento sostituisce il concetto di percentuale di sovrapposizione sull'operazione utilizzato in precedenza.

quantità del ciclo di produzione

Quantità dell'articolo manufatto su cui è basato il ciclo di produzione. Una quantità del ciclo di produzione consente di includere tempi di esecuzione molto brevi nel ciclo di produzione di un articolo.

Esempio

| Quantità del ciclo di produzione | 100 |

| Durata del ciclo | 60 minuti |