Produktionsplanung anzeigen

Produktionsauftragsplanungen im Modul Werkstattfertigung stammen aus folgenden Quellen:

- Aus dem Paket Unternehmensplanung (nähere Informationen dazu finden Sie unter Herkunft von Produktionsaufträgen).

- Lagerwirtschaft (INA-Auftragsvorschläge).

- Manuelle Einträge im Programm Produktionsaufträge (tisfc0501m000).

Reihenfolge der Bearbeitung

Für die Planung der Werkstattfertigung sind die folgenden grundlegenden Eingaben erforderlich:

- Arbeitsplandaten

- Auftragsdaten

- Artikeldaten

- Stücklistendaten

Die einzelnen Arbeitsgänge sind über Netzplantechnik miteinander verbunden. Dies bedeutet, dass die Arbeitsgänge nicht in der Reihenfolge ihrer Folgenummer (10 -> 20 -> 30) ablaufen müssen. Vielmehr können Sie im Feld Folge-Arbeitsgang für jeden Arbeitsgang festlegen, welcher Arbeitsgang anschließend folgen soll. Dies erlaubt den Aufbau flexibler Beziehungen zwischen den Arbeitsgängen wie beispielsweise die Definition paralleler Arbeitsgänge.

Sie können die Reihenfolge mehrerer Arbeitsgänge im Programm Arbeitsgangbeziehungen nach Auftrag (tisfc1102m000) gleichzeitig prüfen oder ändern.

Im Modul Arbeitsplanverwaltung können Sie nur sequenzielle Arbeitspläne definieren. Wenn Sie fiktive Artikel in der Stückliste des Endprodukts verwenden, kann ein verzweigtes Netz entstehen. LN Verknüpft beim Generieren eines Produktionsplans den letzten Arbeitsgang des Arbeitsplans, den Sie für den fiktiven Artikel definiert haben, mit dem in der Stücklistenposition des fiktiven Artikels angegebenen Arbeitsgang. Dieser ist Teil des Hauptarbeitsplans oder eines übergeordneten fiktiven Arbeitsplans.

Terminierung

Im Unterprogramm Produktionsplanung (tisfc0110m000) finden Sie eine Reihe von Daten zu dem Arbeitsgang sowie verschiedene Tarife und Zeiten. Sie können die Daten, an denen der Arbeitsgang ausgeführt wird, ändern, indem Sie das Datum und die Zeit im Feld Rest Beginn am ändern.

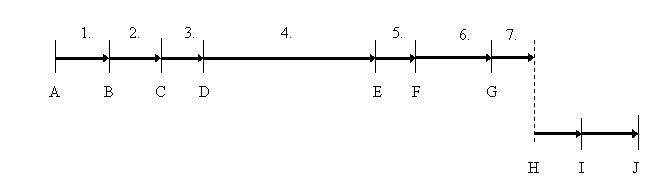

Die waagerechte Linie stellt dabei die Zeitachse dar.

| 1 | Transportzeit Ziel (*) |

| 2 | Wartezeit (Queue) |

| 3 | Rüstzeit |

| 4 | Stückzeit |

| 5 | Wartezeit (Wait) |

| 6 | Transportzeit |

| 7 | Transportzeit Quelle (*) |

| A | Transportdatum Ziel ( Anfangsdatum) (*) |

| B | Beginn Wartezeit (Queue) am ( Anfangsdatum) |

| C | Beginn Rüstzeit ( Anfangsdatum) |

| D | Start erster Zyklus (Start der Stückzeit) |

| E | Beginn Wartezeit (Wait) am ( Anfangsdatum) |

| F | Beginn Transportzeit am ( Anfangsdatum) |

| G | Transportdatum Quelle ( Anfangsdatum) (*) |

| H | Transportdatum Ziel (Folge-AG) ( Anfangsdatum) (*) |

| I | Beginn Wartezeit (Queue) (Folge-AG) am (Anfangsdatum) (Falls kein Folge-Arbeitsgang vorhanden ist, wird das Datum im Feld Geplanter Liefertermin verwendet.) |

| J | Rüsten (Folge-AG) (Anfangsdatum) (Falls kein Folge-Arbeitsgang vorhanden ist, wird das Datum im Feld Angeforderter Liefertermin verwendet.) |

| (*): | Die für den Transport relevanten Felder beziehen sich auf den Transport zum und vom Fremdbearbeiter, falls Fremdbearbeitung für den Arbeitsgang vorliegt. |

Die Produktionszeit ist die Summe aus Rüstzeit (3) und Stückzeit (4).

LN Berechnet die Daten auf der waagerechten Linie gemäß der Dauer, die Sie für jede der folgenden Durchlaufzeit-Elemente eines Arbeitsgangs angegeben haben:

- Wartezeit (Queue)

- Rüstzeit

- Zykluszeit

- Wartezeit (Wait)

- Transportzeit

Klicken Sie auf die Schaltfläche , um die Produktionstermine aller Arbeitsgänge vor und nach dem aktuellen Arbeitsgang so anzupassen, dass die vorgenommenen Änderungen berücksichtigt werden. Wenn Sie diese Methode zum Anpassen der Produktionstermine der Arbeitsgänge verwenden, ignoriert LN die Einstellung der Verschiebungsverfahren in den Feldern Vorige Arbeitsgänge und Folge-Arbeitsgänge im Programm Produktionsauftrag (tisfc0101s000): Selbst wenn Sie diese Felder auf Nicht verschieben setzen, plant LN also alle Arbeitsgänge neu.

So ändern Sie die Anzahl der Ressourcen für einen Arbeitsgang:

Wenn Sie die Anzahl der Ressourcen für einen Arbeitsgang ändern möchten, können Sie dies durch Ändern der jeweiligen Werte in den Feldern Arbeitskräfte für Produktion (VZÄ) oder MaschinenBelegung tun. Die Änderung der Anzahl der Ressourcen hat jedoch keinen Einfluss auf die Zykluszeit und damit auch nicht auf die Produktionszeit. Durch die zusätzlichen Ressourcen ändert sich jedoch die Summe der Produktionskosten.

Um zu verhindern, dass bei einer Änderung der Mitarbeiter- oder Maschinenbelegung die Produktionskosten geändert werden, muss die Zykluszeit erneut berechnet werden. Bei einer Änderung der Mitarbeiter- oder Maschinenkosten wird die Frage eingeblendet, ob die Zykluszeit erneut berechnet werden soll.

- Wenn Sie auf "Ja" klicken, wird die Zykluszeit neu berechnet. Damit werden die Mitarbeiter- oder Maschinenbelegung sowie die Summe der Produktionszeiten geändert, die Kosten bleiben jedoch unverändert. Weitere Informationen zur Neuberechnung der Zykluszeit finden Sie unter Neuberechnen der Zykluszeit bei Änderungen bei der Mitarbeiter- oder Maschinenbelegung.

- Wenn Sie auf "Nein" klicken, haben die geänderte Mitarbeiter- oder Maschinenbelegung keinen Einfluss auf die Zyklus- oder die Produktionszeit. Die Summe der Produktionskosten wird jedoch geändert, um die Änderung in der Mitarbeiter- oder Maschinenbelegung widerzuspiegeln.