製造計画の表示

工程管理の製造オーダ計画は以下に基づいています。

- 企業計画モジュール (詳細については製造オーダの発生元を参照)

- 倉庫管理 (計画在庫分析オーダ)

- [製造オーダ (tisfc0501m000)] セッションでのマニュアル入力

作業のオーダ

ジョブショップで製造計画を立案するための基本的な入力内容は、次のとおりです。

- 「工順」データ

- オーダデータ

- 品目データ

- 部品表データ

各作業は、「ネットワーク計画」を使用して相互に関連します。つまり、作業は連番 (10 - 20 - 30) のとおりに続かなくてもかまいません。各作業について、[次作業] フィールドで後続作業を定義できます。これにより、並行作業など、作業間の柔軟な関係を構築できます。

複数の作業の順序を一度にチェックまたは修正する必要がある場合は、[オーダ別作業の関係 (tisfc1102m000)] セッションを使用します。

工順モジュールでは連続工順のみを定義できます。完成品の部品表 (BOM) で「ファントム」を使用すると、結果として分岐ネットワークになることがあります。製造計画が生成されるときには、ファントム品目に関して定義されている工順の最終作業が、そのファントム品目の部品表ラインで指定された作業、つまりメイン工順または親ファントム工順の作業にリンクされます。

作業のタイミング

[製造計画 (tisfc0110m000)] 詳細セッションで、作業に関係する日数、およびさまざまなレートや時間を見ることができます。[残作業 開始日] フィールドの日時を変更すれば、作業の実行日を修正できます。

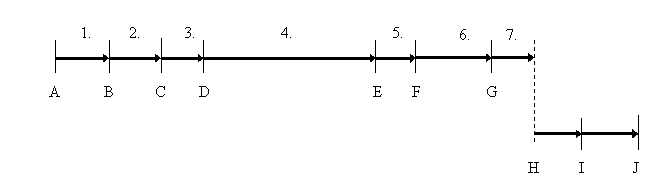

横線が時間の経過を表す場合

| 1 | 払出倉庫輸送時間 (*) |

| 2 | キュー時間 |

| 3 | 段取時間 |

| 4 | 実行時間 |

| 5 | 待機時間 |

| 6 | 移動時間 |

| 7 | 受入倉庫輸送時間 (*) |

| A | 払出輸送日付 ([開始日]) (*) |

| B | キュー 開始日 ([開始日]) |

| C | 段取開始日 ([開始日]) |

| D | 最初のサイクル開始 (実行時間の開始) |

| E | 待機開始日 ([開始日]) |

| F | 移動 開始日 ([開始日]) |

| G | 輸送日付開始 ([開始日]) (*) |

| H | 払出輸送日付 (次作業) ([開始日]) (*) |

| I | キュー開始 (次作業) ([開始日]) (次作業がない場合は [計画納期] を使用) |

| J | 段取 (次の作業) ([開始日]) (次作業がない場合は [要求納期] を使用) |

| (*) | 輸送に関連するフィールドは、作業の外注の場合、外注先との輸送に関連付けられます。 |

「製造時間」は段取時間 (3) と実行時間 (4) の合計です。

横線上の日付は、工順作業の次のリードタイム要素に指定されている時間に基づいて計算されます。

[] ボタンをクリックすると、ユーザによる変更を反映するために現行作業の前後の全作業の製造日が調整されます。この方法で作業の製造日を調整すると、[製造オーダ (tisfc0101s000)] セッションの [先行作業] フィールドおよび [後続作業] フィールドで、移動方法の設定が無視されます。これらのフィールドを [移動不可] に設定した場合でも、すべての作業が再計画されます。

作業の資源数を変更するには

作業の資源の数を変更する必要がある場合は、[製造の労働資源 (FTE)] フィールドまたは [作業必要 機械数] フィールドの値を変更します。ただし、資源の数を変更しても「サイクル時間」には影響せず、その結果、製造時間にも影響しません。一方、合計製造原価は資源の追加に応じて変化します。

作業必要人員数や作業必要機械数を変更しても製造原価が変化しないようにするには、サイクル時間を再計算する必要があります。作業必要人員数または作業必要機械数を変更すると、サイクル時間を再計算するかどうかを確認するメッセージが表示されるので、ここで再計算を選択できます。

- [Yes] をクリックすると、サイクル時間が再計算されます。この場合、作業必要人員数または作業必要機械数および合計製造時間が変更されますが、原価は変化しません。サイクル時間の再計算方法の詳細については、作業必要人員数または作業必要機械数の変更におけるサイクル時間の再計算を参照してください。

- [No] をクリックすると、作業必要人員数や作業必要機械数を変更しても、サイクル時間および製造時間には影響しません。ただし、合計製造原価は、作業必要人員数や作業必要機械数の変更を反映して変化します。