用語集

活動管理者

プロジェクト活動を計画または実行する責任を負う人

実際完了日

ジョブショップ管理 (JSC) モジュールの各作業の製造オーダの品目が (部分的に) 完了または不合格になった日付。ユーザはこの日付を変更できます。

実際投入

ターゲット期間中に [開始準備完了] になっている作業のワークセンタ/機械の合計投入数量

実際産出

ワークセンタ/機械の作業について、ターゲット期間中に完了とレポートされた合計産出数量

実際キュー

実際投入からワークセンタ/機械の実際産出を差し引いたもの。キューには、有効な作業の他に、実行を待機している作業も含まれます。

追加原価

製造処理の特定のステージを完了した時点での、品目の金額の増加分。追加費用は詳細原価構成要素に転記されるのに対し、非追加費用は総計原価構成要素に転記されます。

- 購買品目の場合、追加費用は資材の原価に付加費用を加えたものです。

- 倉庫間で転送される品目の場合、追加費用は倉庫付加費用です。

- 製造品目の場合、追加費用は作業費に付加費用を加えたものです。

総計

数値または合同金額を合計すること。品目をより高い計画レベルに統合すること。展開、分散の対義語。

集計原価構成要素

集計原価を含む原価構成要素。

各品目には、次の原価について合算された原価構成要素があります。

- 材料費 (原材料費を含みます)

- 作業費 (作業費と外注費を含みます)

- 付加費用 (品目付加費用と倉庫付加費用を含みます)

在庫においては、商品の金額はこの 3 つの集計原価構成によって計算および転記されます。

総計関係

割合として表される、品目の総計または分散方法の仕様

品目を総計することは、計画目的で、異なる品目をグループ化して製品ファミリを形成することを意味します。これは、計画部品表とも呼ばれます。品目を分散するとは、製品ファミリが、さらに小さいファミリ、つまり品目に分割されることを意味します。

総計関係は、シングルレベルの部品表と同じ構造をもつことができます。ただし、製造部品表と同様、マルチレベル構造も作成できます。

例

引当

特定オーダに割り当てた品目数量で、まだ倉庫から製造に発行されていないものです。

代替資材

標準資材が在庫切れの場合にシステムが選択できる部品表資材の代替品

代替資材は同じ仕様を満たしますが、特定の主品目に対する部品表のコンテキストだけに限られます。

代替工具タイプ

工具が工具保守中の場合など、特定の工具タイプを使用できない場合の代替

見込品目

顧客オーダを受け取る前に生産または購買される品目。

見込品目が製造品目の場合、見込生産製造環境で生産されます。見込品目が一般品目の場合は、PCS プロジェクトを使用せずに製品バリアントが構成されます。

回答

ユーザ/システム対話の質問/回答タイプの応答 (製品分類 (GRT) モジュール)

次の 3 つのタイプで応答できます。

[数字]

たとえば、5 です。[英数字]

たとえば、RED です。[回答およびフォローアップ]

回答に基づいて、新しい質問が提起されます。

回答グループ

一連の事前定義の回答。分類処理ではこの中から値を選択できます。

遡及処理

資材の出庫または完成品への在庫の納品を記録する際に過去の日付を入力すること。

これは、実際の製造処理が実施された後で、ユーザがシステムを更新する場合に役立ちます。

様相

様相は特徴の仕様です。

組立割当

特定の日の特定の期間に組立ラインに割り当てられている資源。資源は各ラインステーションに分配され、バランスのとれたラインが形成されます。

割当は組立ラインに定義します。割当ごとに、有効な期間や時間範囲を示すサイクル時間と活動範囲を指定します。割当に定義する処理の特徴には、次のようなものがあります。

- 労務 FTE

- 機械の数

- 作業チーム

- 作業

これらのプロセス特徴は他の割当にリンクされ、これらの割当は組立割当にリンクされます。割当が有効であると、その割当にリンクされている割当も有効になります。

割当タイプ

2 つのタイプの割当があり、その両方が同時に存在します。平均割当は一般的な目的に使用するのに対し、非平均割当では期間や時間範囲を厳密に指定します。

平均割当

平均割当は、その日付の非平均割当のサイクル時間に基づく平均サイクル時間を使用します。平均割当は、計画で使用します。計画は、サイクル時間、カレンダー、利用性タイプに基づきます。非平均割当

ラインで行われる作業に基づく時間基準のサイクル時間を使用します。サイクル時間は、割当に対して指定された時間範囲に応じて変化します。

非平均割当は、オーダの内容を定義するために使用します。生成済 (非凍結) オーダでは、オーダの内容は最初に有効な非平均割当に基づきます。凍結オーダでは、オーダの内容はオーダの凍結時に有効な非平均割当に基づきます。

非平均割当は、順序付けのときにリードタイムをオフセットする場合にも使用します。オーダが順序付けされると、各オーダのリードタイムが計算されます。このリードタイムはサイクル時間に基づき、該当するサイクル時間が非平均割当から取得されます。

平均サイクル時間は算術平均ではなく、丸一日にわたって非平均サイクル時間に適した平均とみなされる値です。

組立ライン

最終組立計画 (FAS) 品目を生産する一連のラインステーション。あるラインステーションから他のラインステーションへ品目を渡したり、各ラインステーションで作業を行ったりすることで、品目を生産します。組立ラインは、バッファで区切られた複数のラインセグメントにさらに分割されます。組立ラインはメインラインと供給ラインのいずれかです。

組立部品

組立ラインで使用される構成要素

組立部品は、コンフィギュレータと企業計画間のリンクを形成します。コンフィギュレータは組立部品の所要量を生成し、企業計画は品目の製造または購買を計画します。

組立工順シート

ラインセグメントで調整された最終組立計画品目の製造のための組立作業をリストするオーダ文書

組立資材出庫ノート

ラインセグメントで調整された、最終組立計画品目を製造するための予期済、割当済、および発行済の所要資材の数量をレポートするオーダ文書

使用可能能力

1 日または 1 週間に利用可能な合計能力。通常、ワークセンタカレンダーに基づきます。

平均段取時間

機械を運転開始する前の設定または変更に必要な時間。たとえば使用する塗料を黒から白に切り替える場合などは、段取時間が長くなります。たとえば使用する塗料を白から黄色に切り替える場合などは、段取時間が短くなります。段取時間は、考えられるすべての段取時間の平均を示していなければなりません。

バックフラッシュ

論理的な使用量、および完了とレポートされた品目の数量に基づく、在庫からの資材の自動出庫、または品目の製造に使用された時間の計算。

バックログ

入庫したがまだ出荷されていない顧客のオーダ。オーダボードに関してはオープンオーダと呼ばれることもあります。組立ライン製造の場合は、スケジュールから遅れているオーダを指します。

基準単位

代替単位で示された品目の数量は、計算または公式で使用された場合にまず基準単位に変換されます。

それぞれの会社に対して、重量、長さ、表面区域、ボリュームおよび時間の基準単位が定義されなければなりません。

基本能力

ワークセンタ (資源) の資源単位での日単位の通常作業時間。資源単位には、機械または従業員を指定できます。

ワークセンタの能力は、[週次能力 [時間]] × [使用可能労働資源] または [機械数] です。基本週次能力、作業者数、および機械数は ワークセンタ (tirou0101m000) セッションで定義します。

クリティカル能力資源表

クリティカル能力資源表 (BCC) は、マスタ計画処理でクリティカルと見なされるワークセンタを示します。クリティカル能力は通常、工順のボトルネックです。

企業計画は、クリティカル能力資源表を使用して、クリティカル能力の概略能力所要量を生成します。

クリティカル部品表

クリティカル部品表 (BCM) は、計画品目の製造工程でクリティカルと見なされる構成要素を示します。

クリティカル部品表は、より重要な構成要素のみを含む部品表の要約の一種です。

一般的なクリティカル資材には、次のようなものがあります。

- リードタイムの長い構成要素

- 内部または外部製造システムに対して能力負荷が高い半組立品

企業計画パッケージは、クリティカル部品表を使用して、クリティカル資材に関するクリティカル資材所要量を生成します。

BCM

部品表 (BOM)

製造品目で使用されるすべての部品、原料、および半組立品のリスト。このリストには、品目の製造に必要な各部品の数量が示されています。部品表は、製造品目のシングルレベルの製品構造を示します。

ブロック理由

作業が一時的に許可されない理由

ブロック理由には次のようなものがあります。

- 品質検査が必要である

- 設備が故障した

- 顧客が分割払の最終回分を未払

部品表レベル

製品が製造される場合、構成要素は半組立品に組み立てられます。次にこれらの半組立品は完成品に組み立てられます。各ステージで使用される構成要素は部品表に記述されます。各ステージは部品表の 1 つのレベルです。

車輪の構成要素のリストは、部品表の 1 つのレベルです。自転車の半組立品のリストは最上位のレベルで、しばしばレベルゼロとして参照されます。

例

自転車には 1 つのフレームと 2 つの車輪があります。フレームは 3 つの管から作成されています。車輪はそれぞれ 1 つのリム、1 つのハブおよび 35 本のスポークで作成されています。

部品表数量

部品表 (BOM) が適用される、製造される製品の数。部品表数量によって、非常に少ない数量の製品を部品表構成要素として指定できます。

例

コットンホワイトという特有の塗料を 1 リットル混合するために必要な塗料の中で、いくつかの色の量はごく微量です。このため、1000 リットルの部品表数量が定義されています。この場合、塗料の構成要素数量は次のようになります。

| 塗料コットンホワイト、1000 リットル: | |

| 白 | 999 リットル |

| 黄 | 0.6 リットル |

| 赤 | 0.2 リットル |

| 青 | 0.2 リットル |

部品表単位

部品表連番

部品表連番により、各位置に対して複数の構成要素品目を定義できます。これらの交換可能な構成要素は、日付が有効な場合には異なる日付を持つことができます。

部品表の品目を置換するときも連番を使用します。

例

8 月まで、発注先 A から購入するフレームで自転車を作成するとします。ただし、8 月以降は発注先 B から購入する同じフレームを使用します。代りに、新しい連番を使用します。

ボトルネックワークセンタ

オーダをスケジュールするときに、繰返生産品目の生産速度を決定したり、または制限したりするワークセンタ。ワークセンタカレンダーによって、繰返生産品目の計画オーダの 1 日あたりの最大作業時間が決まります。

バケット

計画およびバックフラッシュに使用される時間数量

予算

プロジェクトの製造前ステージでの予測原価。将来の原価の予測および該当する予測活動の利益を含みます。

予算は計算グループにリンクされます。したがって、同じ計算グループ内の予算はシミュレーションの目的で使用できます。

バッファ

何の作業も行われておらず、次のワークステーションへのオーダの入力を待機している組立ラインワークステーション

バッファを使用して、ラインセグメント間で製品の順序を変更できます。LN 内のバッファは、ランダムアクセスタイプです。

バッファ (FIFO)

先に発生したオーダが先に処理されます。このため、このバッファは一定の能力を備えた単なる 「パイプライン」 のようなものです。計画順序変更を行うことができないため、FIFO バッファにライン規則はリンクできません。

バッファ (ランダムアクセス)

ランダムアクセス場所を持つバッファ。順序付け処理中に、次のラインセグメントに適切な順番を確保するためにこれらのアクセス場所がチェックされます。ライン規則をランダムアクセスバッファにリンクできます。ライン規則によって、ランダムアクセスバッファに入る組立オーダの順序が定まります。

計算 GRT

計算は数字で質問に回答するために GRT で使用されます。質問は特徴様相にリンクされます。たとえば、次の 2 つの質問に回答することで、シートの表面を計算できます: 幅と長さ。この 2 つの回答を掛け合せた結果は、分類の戻りコードになります。

計算グループ

ユーザが財政データを比較するプロジェクトのグループを表すコード

計算グループを次の項目に割り当てることができます。

- 予算

- メインプロジェクト (計算グループが別のプロジェクトまたは単独プロジェクトに割り当てられていない場合)

- 単独プロジェクト (計算グループが別のメインプロジェクトまたは単独プロジェクトに割り当てられていない場合)

計算オフィス

計算オフィス差異

製造差異および能率差異で計算されない財務会計での製造結果の差異

計算オフィス差異の原因としては、完成品の標準原価の変更、または見積付加費用と実際付加費用の違いが考えられます。

計算オフィス差異は、仕掛品を空にして、すべての原価を計算できるようにするために使用します。

調整間隔

1 つの調整と次の調整との間隔。この間隔は次の調整がいつ行われるのかを示し、n 日後または n 回後のように指定できます。

能力単位

在庫保管場所が登録される能力の単位。通常は、物理量エリア、ボリュームまたは重量に適用され、棚卸単位に変換できます。

チェックリスト

製造オーダの発行に必要なすべてのものが存在することをチェックするためのオーダ文書。所要資材、工具、機械などがリストされます。

分類

事前に定義した特徴に従って品目をグループ化する処理。これは、品目コードを生成するコーディングシステムにもなります。これを行う理由は、特定の特徴に該当する品目を容易に検索するためです。

クラスタ化されたラインステーションオーダ

1 日のラインステーションの全資材所要量を表します。クラスタ化されたラインステーションオーダはユーザ定義のバケットで構成されます。バケットごとに、資材所要量が結合されます。

組立管理では、オーダ別ではなく、ラインステーション別や期間別で処理できます。LN では、特定期間の同じ資材を 1 つの資材ラインに統合することができます。その後、累計数量がクラスタ化されたラインステーションオーダに格納されます。この数量の累積によって、特定のバケットに対して処理が行われるため、処理の数を減らすことができます。

CLSO

一括切取作業リスト

複数の製造オーダに対する、同じ資材から切り取って作る資材についての資材を切り取るためのリスト。切取作業リストは、資材コードおよび品目グループを基準としてソートされます。切取作業リストを使用すると、処理時間を短縮できます。

一括切断作業リスト

複数の製造オーダに対する、同じ資材から切断して作る資材についての資材を切断するためのリスト。切断作業リストは、資材コードおよび品目グループを基準としてソートされます。切断作業リストを使用すると、処理時間を短縮できます。

コンパイル

プログラムの実行の前に、プログラムの全ソースコードを高級言語からオブジェクトコードに変換すること。オブジェクトコードは、実行形式の機械コードかまたはそのバリエーションです。

完了日

プロジェクトまたはオーダの作業が終了する日付

- 製造オーダの完了日は、オーダの状況が [完了] になる日付です。

- プロジェクトの完了日は、プロジェクトの状況が [終了] になる日付です。

会計取引が完了した後でも、クローズしない限り、オーダの特定の会計取引をそのまま実行することができます。これは、プロジェクトに対しても同じです。

制約

バリアントの製品構造へ顧客の所要量を変換する決定ルール (制約)。これらの制約は、特定の製品バリアントで使用される構成要素および作業を示します。

制約

アクションをチェックまたは制限する方法、あるいはアクションの回避や実行を強制する方法

製品構成モジュールでは、制約は製品バリアントの定義中に実行可能と考えられるあらゆる決定ルールまたは計算のことです。制約は、製品特徴、一般部品表、工順、価格リスト、および品目データの製品モデルで使用できます。制約エディタを使用して制約を定義できます。

特に、制約によってオプションの特定の組合せがどの条件下で製品特徴に関して受入可能であるか、必須であるか、または受入不可であるかを示すことができます。部品表のどの構成要素および作業を含めるか、また排除する必要があるか、さらに製品バリアントの購買価格構造または販売価格構造はどのようなものかなどを示すことができます。

製品分類モジュールでは、制約は 1 行以上の制約行で構成されています。この制約行に定義された条件に従って、品目分類で分類コードに特定の戻り値や計算結果が取り込まれます。

制約

製品分類モジュールでは、制約は 1 行以上の制約行で構成されています。この制約行に定義された条件に従って、品目分類で分類コードに特定の戻り値や計算結果が取り込まれます。

例:

- 赤い椅子の場合、分類コードには r が取り込まれます。

- 青い椅子の場合、分類コードには b が取り込まれます。

制約識別コード

一般品目の制約を一意に識別するコード

制約確認メッセージ

構成処理中のエラーメッセージを表し、制約 (制約規則) 内で使用されます。構成処理中に、選択された特徴またはオプションが制約に定義された条件を満たしているかどうかがチェックされます。

選択内容が条件を満たしていない場合は、このセッションで記録されたメッセージの 1 つが発行され、許可されているオプションが示されます。

制約確認メッセージ

構成中に制約規則を示すシステムメッセージ。この規則は制約テキストの一部で、コードかテキストのどちらかの形式です。制約確認メッセージとは、制約セクションのタイプが [検証] のもののみをいいます。

コンテナ

資材を保管または移動するために使用する入れ物

原価品目

在庫がない品目で、原価が引き当てられているもの。例としては、水や電気などがあります。

標準原価付加費用

単一品目を製造または購買する場合に通常の発生原価に加えた料金金額

原価計算ワークセンタ

完成品単位原価、仕掛品振替、製造結果を計算し、製造オーダに関連する会計取引を保持するために使用する、計画ワークセンタにリンクされたワークセンタ。

原価計算ワークセンタと計画ワークセンタ間のリンクにより、製造オーダ作業の計画を立て直すことができます。必要であれば、原価計算処理を変更せずに、作業の遂行に使用されるワークセンタを変更できます。

カウントポイント

完了数量および不合格数量を明示的に決定しなければならない工順、または作業ステーションでの作業。作業がカウントポイントの場合、その作業の完了を個別にレポートする必要があります。フォローアップ作業での完了数量は、カウントポイントで完了した数量を超えてはなりません。

作業または作業ステーションがカウントポイントでない場合、フォローアップ作業の完了時に自動的に [完了] に設定できます。その後、カウントポイントの完了数量によって完了数量および不合格数量が決まります。

表紙

製造処理時に製品に添付され、識別のために使用されるオーダ文書

クリティカル部品表レベル

該当する計画品目がクリティカル部品表に表示される最低レベル

クリティカルワークセンタ

ボトルネックとしてユーザに定義されるワークセンタ

現行作業

最早開始日で現在実施されている作業。この基準を満たす作業が複数ある場合、作業番号が最小の作業が現行作業になります。一度に有効な現行作業は 1 つだけです。

カスタマイズ品目

特定のプロジェクトについての顧客仕様で生産された品目。カスタマイズ品目は、カスタマイズ部品表やカスタマイズ工順を持つことができ、標準品目としては通常は使用できません。ただし、カスタマイズ品目は標準品目または一般品目から派生できます。

切取作業リスト

たとえば、板金など大きな資材から切り取る資材をリストしたオーダ文書

サイクル時間

1 つの生産単位が完了してから次の生産単位が完了するまでの (平均) 時間。たとえば、1 時間あたり 120 個の割合で組み立てられるモータのサイクル時間は 30 秒です。

納期

完成品目が計画に従って完成する日付

実証負荷率

効率と利用率を組み合せたもの。特定のワークセンタまたは機械で行われる作業についての実際産出と使用可能能力の比率です。

減価償却コード

計算された減価償却、減額、再評価などに従う減価償却システム

推奨キュー

ユーザが希望する「作業セル」の産出と投入間の差異。この値は、初期キュー計算のデフォルト値です。

詳細原価構成要素

非総計原価を含む原価構成要素。

この原価は、次の要素から直接生成されます。

- 付加費用

- 作業

- 購買

詳細原価構成要素によって、すべての原価が細分化された価格構造ができます。

製造オーダの原価、製造差異、製造付加費用は詳細原価構成要素によって計算および転記されます。ただし、在庫では、商品がこれら 3 つの総計原価構成によって計算および転記されます。

分散

ファミリをより小さいファミリまたは品目に分割する処理

分散は、たとえば需要計画または製造計画を分割するために計画手順で使用されます。

分割は、次のような分散規則に基づいて実行されます。

- 計画率 (総計関係で定義)

- 在庫

- 確約可能在庫量

ファミリの一部ではない品目も分散できます。

最早終了日

活動が終了する最も早い日付。以前および次の活動と会社カレンダーが考慮されます。

最早終了日は、ネットワーク計画の活動と製造計画の作業に対して計算できます。

発効日

該当する標準原価が有効になる最初の日付

発効日

資材または作業の有効性がチェックされる日付

この日付が発効日から失効日までの範囲内にある場合、この資材または作業が有効であると見なされます。

発効日は、正しい品目の需要を作成するために正展開処理で使用されます。

能率差異

予測と実際の資材数量および時間の差異によって作成された生産結果の一部

能率差異は、資材および資源がどの程度能率的に使用されているかを示します。

完成品

倉庫に納入する準備が完了している品目。完成品は、従属的な工順 (副製品および副産物) またはメイン工順の最後に製造されます。

設計品目

開発処理の品目

設計品目の複数の改訂を定義できます。一般に、最新の改訂はまだ設計かテストのフェーズで、他の改訂が製造に取り込まれており、古い改訂は廃止されています。

通常品目が改訂管理可能になるのは、その品目が設計データ管理モジュールからコピーされた場合に限ります。

設計品目

設計品目関係

特定の設計品目改訂と 1 つ以上の標準品目またはカスタマイズ品目間のリンク。この関係を利用して、設計品目データをこの関係で定義された品目にコピーすることで、新しい設計品目改訂に組み込まれた設計変更を導入できます。

設計モジュール

組立計画でのシステム。言い換えると、通常は個別の物理単位として製造されることのない、組立部品の論理単位。

たとえば、自動車の電気系統は、電気系統に必要とされるあらゆる部品の論理単位です。ただし、これは個別の物理単位として製造されるわけではなく、ダッシュボードやドアなどに組み込まれます。

設計モジュールは、設計および計画専用です。工順、組立ライン、オプションなどはありません。部品表 (BOM) では、設計モジュールは部品表の構成不能セクションの上位階層になります。

企業計画オーダグループ

計画製造オーダのユーザ定義グループ

見積数量

特定の製造オーダでの使用のために計画された品目の数量

見積数量は、正味数量に、予測された資材損失を埋め合せる付加的数量を加えたものです。

交換可能な構成

特定の時点で 2 つの構成の仕様が同じならば、その時点で組立ラインの別の構成と交換できます。

指数平滑法

過去のデータを上回る新しいデータを計算する需要予測方法

ファミリ

製品分類において、共通の特徴を持つ品目の集合

ファミリ構造

製品ファミリのマルチレベル階層 (ツリー)。製品ファミリは、メインファミリグループの一部です。低いレベルのファミリグループはより高いレベルのファミリにリンクできます。

FAS 品目

最終組立計画 (FAS) オーダシステムを持つ一般品目

最終組立計画品目は、組立ラインのモデルフロー処理の組合せで製造されます。

特徴

品目を分類するときに使用する品目のプロパティ。たとえば、フレームおよび車輪は品目バイクの特徴です。

特徴

結合した後に構成可能品目にリンクされて製品バリアントを構成する特徴。特徴の 1 例として色があります。

ファイナライズ

設計部品表 (EBOM) から製造部品表に実際にデータをコピーするときの最終アクション

データをコピーするには、部品表一括変更 (MBC) を使用するか、または部品表ラインをマニュアルでコピーします。

固定費

製造ボリュームによって変化しない費用。このような原価の例として、機械や建物の減価償却費、賃借料、固定資産税が挙げられます。作業費レートおよび付加費用は、変動費または固定費に帰属させることができます。

反義語: 変動費

固定期間

製造時間が固定されているかオーダ数量によって決まるかを示します。製造時間が固定期間の場合は、サイクル時間と同値になります。製造時間に固定期間が含まれていない場合、サイクル時間はオーダ数量の倍数になります。

たとえば、パン 1 個をオーブンで焼くときに 1 時間かかるとします。100 個のパンを 1 度に焼く場合もまた、1 時間という固定期間がかかります。

平準化

マルチレベル構造を 1 つのレベルにすること。これによって、階層構造のすべての要素が親品目の直接の子になります。このプロセスを使用することで、組立部品所要量の計算精度を向上できます。

例

継続的に、製品構造が平準化され、結果が個別に保存されます。これにより、必要とされる部品をすべて一度に読み込むことができるため、組立部品所要を計算するたびに構造をブラウズする必要がありません。

余裕日数

日数で示される 2 つの活動間の時間

例

活動 A と活動 B に 3 日遅れの終了-開始関係がある場合、ネットワーク計画は活動 A が終了した 3 日後に活動 B が開始することを示します。

フロア在庫

資材の各出庫を個別に記録することなく製造で使用できる、ジョブショップにある高価でない資材の在庫。フロア在庫はバックフラッシュされません。また、見積原価には含まれません。

凍結

ラインステーション、ラインセグメント、ラインステーションオーダなどを無効にすること。いずれかが凍結された場合、変更はできなくなります。たとえば、製造プロセスが先に進み過ぎているために変更を処理できなくなっている場合、ラインステーションオーダを凍結することができます。

標準原価評価方法

標準原価評価は在庫評価方法の 1 つです。標準原価とは、計算された材料費、作業費および付加費用を基準に計算した棚卸資産評価額です。標準原価評価には倉庫別付加費用が含まれます。

一般品目

複数の製品バリアントに存在する品目。一般品目に対して製造活動を実行する前に、品目を設定して、必要な製品バリアントを決定する必要があります。

例

一般品目: 電気ドリル

オプション:

- 3 つの電源 (バッテリー、12 V または 220 V)

- 2 色 (青、グレー)

合計 6 つの製品バリアントをこれらのオプションで製造できます。

一般価格リスト

顧客仕様により生成された製品バリアントは、選択したオプションに基づいた詳細販売価格を持つことができます。また一般品目の購買価格も生成できます。購買価格は標準原価計算に使用されます。購買価格あるいは販売価格に影響するような相互関係を持つ、異なる製品特徴のオプションがある場合、マトリックスを定義できます。

検査ノート

完成品の検査済数量および承認済数量を記録できるオーダ文書

機器

品目の特定の特徴を計測するために品質テストで使用する工具

例

| 機器 | 酸滴定器 |

| 特徴 | pH 値 |

品目外注

品目の製造工程全体が外注先に委託されます。

品目付加費用

品目付加費用は、特定の品目グループまたは倉庫に属する品目の原価/評価額構成において、追加費用や値引の基準になります (固定額の割合で示します)。付加費用は、価格計算コードにリンクしています。

カンバンラベル

商品のジョブショップへの移動、作業間の移動、またはジョブショップからの移動を承認する文書。これまではプルノートと呼ばれていました。

リードタイム

製造開始日から納期までの時間。リードタイムには、オーダの準備時間、輸送時間、検査時間を含めることができます。

リードタイムオフセット

クリティカル資材またはクリティカル能力を必要とする製造ステージから、製造処理の最終ステージまでの間で計算された、製造処理の累計リードタイム。リードタイムオフセットは、クリティカル資材所要量またはクリティカル能力所要量の開始日を決定する要因の 1 つです。

リードタイムオフセットは、日数または時間で表すことができます。

永続シリアル番号

工具を識別する番号。永続シリアル番号は、たとえば、機能番号と取得年度の組合せで指定することができます。永続シリアル番号は、組立式工具の構成要素をグループとしてまとめるために使用します。

永続シリアル番号のない組立式工具の場合、永続シリアル番号がある構成要素にも永続シリアル番号がない構成要素にもリンクできます。

例

組立式工具 X の永続シリアル番号を 1990 とします。工具の構成要素には、次のいずれかが該当する必要があります。

- 構成要素の永続シリアル番号が、組立式工具と同じである (つまり、1990)。

- 組立式工具とリンクしている構成要素に永続シリアル番号がない。

ライン混成

組立ラインで連続して製造される製造オーダのセット。製造開始の前に、製造のオーダを決定するためにライン混成が順序付けられます。

ラインセグメント

2 つのバッファ間の組立ラインにある連続した組立ラインワークセンタ。最初のバッファはセグメントの先頭で、次のバッファは次のセグメントの最初の部分になります。

ライン順序付け

製造ラインのセグメントに含まれる品目の製造を開始するために使用されるシーケンス順序の決定事項。シーケンス順序は 1 つのラインセグメントから次のラインセグメントに変更できます。

ラインステーション

組立ラインの一部であるワークセンタ。ラインステーションは、最終組立計画 (FAS) 品目の製造で使用されます。1 つのラインステーションには複数の位置を保持することができ、これにより 1 つのラインステーションに複数の品目を存在させることができます。

ラインステーションオーダ

組立ラインステーションに対する製造オーダ

ラインステーションバリアント

特定のラインステーションで複数の組立オーダに使用される同一の作業および資材を保持します。このため、同一の作業および資材は、組立オーダごとに保存するのではなく、一度だけ保管すればすみます。ラインステーションバリアントを使用すると、必要となるデータの記憶量は少なくなり、パフォーマンスも向上します。

例

2 種類の車輪 (幅が広いものと幅が狭いもの) など、さまざまな特徴の自動車を製造するとします。車輪が取り付けられる車輪のラインステーションでは、それ以外の仕様に関係なく、幅が広い車輪を持つすべての自動車が 1 つのラインステーションバリアントになり、幅が狭い車輪を持つ自動車がもう 1 つのラインステーションバリアントになります。これは、車輪のラインステーションではこれ以外の仕様は関係ないためです。

LSV

機械

品目の製造を行うことができる機械オブジェクトを指します。

機械は作業費レートにリンクされます。作業費レートと労務単価は、製造オーダの実際原価計算の基礎情報として使用されます。

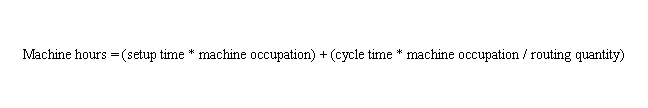

機械時間

作業を行うために必要な機械能力 (単位: 時間)

機械時間の計算に適用される公式は、作業に固定期間があるかどうかによって異なります。作業に固定期間がある場合は、機械時間の計算に次の公式が適用されます。

作業に固定期間がない場合は、機械時間の計算に次の公式が適用されます。

メイン組立ライン

完成品を製造する組立ライン。組立ラインは連続したラインステーションのセットであり、ここで最終組立計画 (FAS) 品目 (他の品目タイプが含まれることもある) が製造されます。

主品目

製造オーダの最終結果

主品目は、完成品 (倉庫への納入の場合) に変更されるか、そのまま直接顧客に納入されます。

メインワークセンタ

従属ワークセンタに再分割されるワークセンタ

労働時間

作業を行うために必要な労働能力 (単位: 時間)

労働時間の計算に適用される公式は、作業に固定期間があるかどうかによって異なります。作業に固定期間がある場合は、労働時間の計算に次の公式が適用されます。

人時間 = (段取時間 x 段取必要人員数) + (サイクル時間 × 製造必要人員数 ÷ 工順品質)

作業に固定期間がない場合は、労働時間の計算に次の公式が適用されます。

人時間 = (平均段取時間 × 段取必要人員数) + (サイクル時間 × 計画投入数量 × 製造必要人員数 ÷ 工順数量)

部品表一括変更

複数の品目の設計部品表に複数の変更を同時に適用するための機構

部品表一括変更を使用することで、次のいくつかのアクションを同時に行うことができます。

- 設計部品表ラインの修正

- 設計品目改訂の製造品目へのコピー

- 設計部品表の製造部品表へのコピー

部品表一括変更

マスタ会社

複数会社構造の場合、マスタ会社を使用することで、すべての会社のデータを同期させます。マスタ会社で入力または生成されたデータ (たとえば、ライン構造など) を他の会社に複製することができます。マスタ会社は、組立ラインのいずれかの会社、または個別の会社のどちらにでも設定することができます。

資材

品目を製造するために使用する原材料、構成要素および半組立品。たとえば、電気などの原価品目を資材として取り扱うこともできます。

資材出庫ノート

製造オーダについて所要資材の見積数量、引当済数量、出庫済数量をレポートするオーダ文書

ジョブショップ管理オーダグループを使用している場合は、このグループ内のすべての製造オーダの資材を一括資材出庫ノートという 1 つの文書にまとめることができます。

資材リスト

製造オーダの資材所要量をレポートするために使用するオーダ文書。この文書は、資材の見積数量と手持在庫の両方をレポートします。

数学の演算子

加算 (+) や減算 (-) など、算術演算や関数を表現および実行します。

マイクロ工順

指示書、工具情報、処理情報を接続する工順作業とリンクされた一連のステップ。製造オーダが発行されると、たとえばジョブショップの作業者のジョブのサポートのために、作業ステップとリンクされている情報がジョブショップの作業者に渡されます。

最小オーダ数量

購買または製造する品目の最小数量。計画オーダが生成される際、購買または製造する品目の数量が最小オーダ数量を下回ることはありません。最小オーダ数量により、この品目の購買または製造数量が少なくなりすぎることを防ぎます。

モジュール

ロジスティック上の計画がプロジェクトネットワーク計画に直接関連するカスタマイズ部分、製造部分または購買部分の計画単位。モジュールは、長い納期部分など、より複雑または簡潔な混合部分あるいは単一部分にすることができます。

移動時間

半完成商品がある作業から次の作業に輸送される時間。最後の作業が終了したときは、移動時間が完成商品を倉庫に移動する時間になります。

移動時間は、特定のカレンダーに従って計画されるリードタイム要素の 1 つです。

移動平均

在庫を出庫するときの運用価格を計算するために使用する現在の在庫の平均金額。棚卸資産評価額は履歴購買価格が基準になります。

マルチレベル部品表

構成要素の副構成要素、さらにすべての末端の副構成要素をリストする部品表

マルチレベル部品表では、完成品はレベルゼロになります。

組立式工具

作業中に連動して機能する取外し可能な構成要素からなる工具

永続シリアル番号に基づいて、組立式工具の要素を分類できます。

例

取り付け具にダイ型を使用します。ダイ型は次の構成要素から構成されています。

- トップのダイ型

- ボトムのダイ型

- パンチ穴

- 支柱

ダイ型は組立式工具として定義され、それぞれの部分が構成要素として定義されます。

正味数量

製品の特定の数量を製造するために理論上必要な構成要素または資材の数量

この数量は正味数量と呼ばれます。これは、製造プロセスにおいて、資材または製品の損失を補うためにこの数量よりも多くの数量が実際には必要になるからです。

ネットワーク計画

ネットワーク計画には、プロジェクトの実行 (計画および管理) に必要なすべての活動が含まれます。ネットワーク内の関係は相互依存活動を示します。

標準表

タスクを実行するために必要な時間 (標準時間)、または特定の時間単位 (標準回数) でタスクを実行できる回数を含むテーブル。標準時間または標準回数は、テーブルの行 (X 軸) および列 (Y 軸) に示される 2 組の値によって決まります。

例

ドリルで穴を開けるためにかかる時間は、資材の厚さと穴の直径によって決まります。標準時間を含む標準表は、たとえば次のようになります。

| 厚さ (mm) | ||||

| 直径 (mm) | 1 | 2 | 3 | 4 |

| 0.5 | 1.2 | 1.4 | 1.6 | 1.8 |

| 1.0 | 2.2 | 2.5 | 2.8 | 3.1 |

| 1.5 | 3.1 | 3.5 | 3.9 | 4.3 |

厚さが 2mm の資材に直径 1.0 mm の穴をドリルで開けるための標準時間は、2.5 になります。

標準時間

タスクを実行するために必要な時間。この時間は、標準表の 2 つの値に基づいて算出されます。

例

直径 5 mm (最初の値) の穴を厚さ 8 mm (2 番目の値) のシートに開けるには、0.5 分 (標準時間) かかります。

標準回数

特定の時間単位 (分または時間) においてタスクを実行できる回数。この回数は、標準表の 2 つの値に基づいて算出されます。

例

1 分間に、厚さ 5 mm (最初の値)、幅 60 mm (2 番目の値) の板 5 枚をのこぎりで切断できます。この場合、標準回数は 5 になります。

標準能力

能力利用率の基準として使用される機械またはワークセンタの平均能力

基本能力

オフセット

製造処理の累計リードタイム。オフセットは、クリティカル資材またはクリティカル能力を必要とする製造ステージから、製造処理の最終ステージまでの間で計算されます。リードタイムオフセットは、クリティカル資材所要量またはクリティカル能力所要量の開始日を決定する要因の 1 つです。

オフセット

製造処理の累計リードタイムを計算に入れてオーダを計画すること

作業

品目を製造するために連続的に実行される工順の一連のステップの 1 つ

次のデータは、工順作業時に収集されます。

- タスク。切断など

- タスクを実行するために使用される機械 (オプション)。切断機など

- タスクが実行される箇所 (ワークセンタ)。木工作業など

- タスクの実行に必要な従業員数

このデータはオーダリードタイムの計算や製造オーダの計画、標準原価計算に使用されます。

作業ノート

作業の実行に必要なすべての情報を含むオーダ文書。この文書はジョブシートとも呼ばれます。

作業費レート

労務費、機械費、または間接費によって決定されるレート。作業費レートは、作業費レートコードによってワークセンタまたはタスクとリンクすることができます。

作業費レートコード

作業セット

同じワークセンタで連続して実行する一連の作業

作業状況

作業に割り当てられた状況。[計画]、[開始準備完了]、[完了] などがあります。この状況は、作業の進み具合を示します。

作業ステップ

工順作業に接続されている従属的な作業

作業ステップには、指示書、処理情報、工具情報などの情報を取り込むことができます。

作業外注

品目の製造工程における 1 つまたは複数の作業が外注先に委託されます。

オプション

各製品特徴のそれぞれのオプションは、製品の特徴を指定します。例として、赤は、特徴色のオプションになります。

オプション組合せ

組立オーダに関連する、製品オプションの特定の組合せ (色やスタイルなど)

オプション組合せは、単一のオプションの場合もあれば、他の複数のオプション組合せを組み合せたものの場合もあります。

オプションセット

製品構造内の構成可能品目に関する一連の製品特徴およびオプションを識別します。

オーダブロック

段取状況が同一で、同じ機械により製造される製造オーダのグループ

段取状況が同一の製造オーダは、1 台の機械で段取を変更せずに実行できます。

オーダ原価

オーダを発行するための (管理) 原価。オーダ原価には処理および輸送原価が含まれます。製造オーダまたは購買オーダによって発生する購買部署、製造計画部署および管理部署の原価です。

オーダ間隔

オーダ計画実行時に、特定の品目のすべての所要量が 1 つの (計画) オーダにまとめられる作業日数または作業時間数。最初の所要量が発生した日を起点にしてオーダ間隔が計算されます。オーダ間隔は、ある期間に計画オーダ数が必要以上に多くなるのを防ぐために使用します。

単位オーダ数量

オーダ数量が増加できるステップのサイズ

推奨オーダ数量は、単位オーダ数量として指定した数量の倍数でなければなりません。この検証は、計画オーダの生成時に行われます。

例

所要オーダ数量が 62 で、単位オーダ数量が 8 の場合、推奨されるオーダ数量は 64 になります。

オーダ数量倍数

部分納品

合計オーダ数量の一部の納入

違約金

組立ラインでの規則違反に対する理論上の原価

人時間

1 人の作業者が 1 時間作業する作業単位。用語の人時間および人時は同じ意味で使用されます。

ファントム

製造品目の一部として生産される組立部品であり、それぞれ固有の工順が設定されていることがあります。

ファントムは、場合によってはいくつかの在庫が存在することもありますが、通常は在庫が保有されることはありません。計画システムは、ファントムの資材所要量を作成しませんが、資材の所要量をファントム品目から直ちにその構成要素に移動します。ファントムは主に、モジュール化された製品構造を作成するために定義します。

例

冷蔵庫のドアは、冷蔵庫の部品表でファントム品目として定義されます。ドアの資材は、製造オーダの冷蔵庫に関する資材リストにリストされます。

物理的位置

作業が実行される部屋、建物または建設現場

ピボットセグメント

順序の生成が開始されるセグメント

計画品目

オーダシステムが[計画]の品目

これらの品目の製造、物流、または購買は、需要予測または実際需要に基づいて企業計画で計画されます。

次の方法によって、品目を計画できます。

- マスタ準拠計画。基準生産計画手法と同じです。

- オーダ準拠計画。資材所要量計画手法と同じです。

- マスタ準拠計画とオーダ準拠計画の組合せ

計画品目は次のいずれかです。

- 実際の製造品目または購買品目

- 製品ファミリ

- 基本モデル (一般品目の定義済製品バリアント)

類似の計画品目またはファミリのグループは製品ファミリと呼ばれます。個々の品目に対する計画よりも汎用的な計画にするために、品目が統合されます。品目コードのクラスタセグメントによって表示されるコードで、計画品目が配分計画に使用されるクラスタ品目であることが示されます。

計画レベル

階層計画構造内のレベル

高い計画レベルで計画する場合、計画は概略的であまり詳細なものではありません。

例

計画レベル 1 は最高計画レベルです。番号が大きいほど、計画レベルは低くなります。

計画投入

ターゲット期間での計画が 「開始準備完了」 になっている作業への、ワークセンタ/機械の合計投入数量

計画産出

ワークセンタ/機械の作業について、ターゲット期間に完了とレポートされるように計画されている合計産出数量

計画キュー

計画投入数量からワークセンタ/機械の計画産出高を差し引いたもの

計画率

計画率は計画品目がどのようにサブ品目に分割されるかを決定します。

例

自転車の合計需要が自転車の各種タイプに分散させる場合、競輪用の自転車の需要は合計需要の 49% になります。

原価計算コード

標準原価、評価額、または販売価格の計算方法の指定。このコードには、特定の原価計算データが保存されます。

標準原価計算パラメータ (ticpr0100m000) セッションで定義される価格計算コードは、標準原価を決定します。他の原価計算コードはシミュレーションに使用されます。カスタマイズ品目の価格計算コードは、プロジェクト別に保存されます。

例

- 特定の作業費レート

- 外注費レート

- シミュレート購買価格

- 付加費用

価格リストマトリックス

製品構成または製品生成処理中に、価格リストマトリックスを使用して購買価格や販売価格を特定できます。価格リストマトリックスは価格や価格要素、製品バリアントの付加費用の割合や割引率の記録に使用します。

X 軸と Y 軸の物理量の値に基づいた価格テーブルです。

価格差異

製造オーダの価格差異は品目または時間の見積価格と実際価格との間の差異によって作成された製造結果の部分です。

価格差異は製造結果でのレートおよび価格の変更の影響を示します。

1 次ワークセンタ

物理的なリソースがなく、工順でモデリングできないワークセンタ。能力計画に使用されて、共用ワークセンタの能力所要量の合計を表示します。作業は実際には共用 2 次ワークセンタで実行されます。2 次ワークセンタは、1 次ワークセンタと同じロジスティック会社内にあっても、異なる会社内にあってもかまいません。これによって、販売オーダや購買オーダを使用することなく、複数の異なるロジスティック会社で (2 次ワークセンタを複数定義してある場合) 作業を計画および実行できるようになります。

プロセス変数

作業または作業ステップの実行に必要な機械、工具、プロセスの品質に関連する設定または入力値。切取の奥行き、切取の速度、温度などがあります。

プロセストリガのワークフロー

別のラインステーションで、1 つまたは複数の活動、あるいはバッチによってアクションがトリガされるワークフロー

製品有効期限

品目の保存期間を示す日付

製品ファミリ

類似する計画品目 (またはファミリ) のグループを示す品目。個々の品目に対する計画よりも汎用的な計画にするために、品目が統合されます。

総計関係は、製品ファミリの各計画品目の割合を指定します。

製品ファミリは注意して使用してください。製品ファミリは通常、独自の部品表または工順を持ちません。計画の不一致が起こる可能性がありますが、製品ファミリのための製造オーダまたは販売オーダを作成できます。

製品モデル

顧客要求を製品バリアントに変換して販売オーダまたは見積を作成するときに、製品バリアントの定義で使用します。

製品構造

半組立品を形成するために構成要素がまとめられたステップで、このステップが完成品になるまで続くもの

製品構造は、マルチレベル部品表によって定義され、工順データとの組合せで定義されることもあります。

製品バリアント識別コード

製品バリアントの一意の識別子

製品バリアントコードにより構成可能品目のさまざまなバリエーションを生成できます。特に、顧客がオプションやその価格についての情報を確約せずに入手したい場合に使用することができます。製品モデルの導入ステージでは、システムテストの実行にも使用されます。

製品バリアント構造

複数の構成可能品目/設計モジュールに関連する構成可能完成品の 1 つで構成される製品バリアントの構造

構成可能サブ品目もさらに固有の構成可能サブ品目/設計モジュールを持つことができます。構成可能品目は、製品および製品の半組立品です。設計モジュールは組立品目に使用され、電気系統など、独立した製品を構成しない論理単位です。製品バリアント構造は、LN によって生成され、オプションに応じて部品表の一部を保持します。

製造部品表

製造される製品で使用されるすべての部品、原料全体的なマルチレベルのリスト。このリストには、品目の製造に必要な各部品の数量が示されています。

製造部品表を使用するには、コンセプトの有効化 (tcemm4600m000) セッションの [サイト]、[企業単位別標準原価]、および [サイト別ジョブショップ] の各パラメータが、[準備中] または [有効] である必要があります。

製造部品表 (PBOM)

製造部品表

製造品目

製造のいずれかのモジュールに出現する品目。一般/製造部品表または一般/製造工順で使用される製品または一般品目です。

製造オーダ

指定された納期で指定された数量の品目を製造するオーダ

製造オーダ状況

製造オーダの処理段階を示す、製造オーダに割り当てられている状況。[作成済]、[出力済]、[発行済] などがあります。

生産速度

特定の時間単位に製造される品目数量

例

生産速度は、たとえば 1 時間あたり 300 ガロンや、1 分あたり 20 個などとなります。

生産日程計画

繰返生産モジュールにおいて、特定の理由で、かつ原価伝票とリンクされた製品が製造される期間。期間の長さは、ユーザにより定義できます。

製造時間

作業の実行に必要なリードタイム

製造時間には、段取時間と実行時間が含まれます。製造時間の計算に使用される公式は、対応する作業に固定期間があるかどうかによって異なります。

-

固定期間がある場合は、製造時間の計算に次の公式が適用されます。

平均段取時間 + サイクル時間 -

作業に固定期間がない場合は、次の公式が適用されます。

平均段取時間 + (サイクル時間 × 計画投入数量) ÷ 工順数量

プロジェクト

特定の顧客オーダに対して実行される、製造アクションと購買アクションの集まり。プロジェクトは、製造予定品目の生産を計画および調整するために開始されます。

標準受注生産の場合、プロジェクトは品目と顧客オーダをリンクするためだけに使用します。プロジェクトには次の項目も含めることができます。

- カスタマイズ品目データ (部品表および工順)

- プロジェクト計画 (活動計画)

プロジェクト活動

プロジェクトの (概算の) 計画に関連した活動。活動は、プロジェクトの概算の資材所要量および能力所要量を計画するために使用されます。また、活動はプロジェクトの (最終) 組立計画を管理するためにも使用できます。

プロジェクト品目

特定の販売オーダ用に製造または購買される品目。品目のプロジェクトは販売オーダへのリンクを提供します。

プロジェクト品目は品目コードにより識別できます。コードがプロジェクトセグメントに入力された場合、この品目はプロジェクト品目になります。

プロジェクト品目は、顧客の仕様に合わせてカスタマイズでき、標準受注生産品目にすることもできます。

プロジェクトパート

プロジェクトにリンクされたプロジェクト構造の個別部。プロジェクトパートは、プロジェクトの見積原価を決定するために使用される基準です。サブプロジェクトとは間違えないでください。

プロジェクト構造

プロジェクト構造はメインプロジェクトに所属するサブプロジェクトを示します。状況が受注設計の大規模なプロジェクトがある場合に使用すると効果的です。

プロジェクト構造はネットワーク計画で重要になります。これは、サブプロジェクトの開始日および終了日がメインプロジェクトの活動の計算済開始日および終了日に依存できるためです。

サブプロジェクトの原価は、プロジェクト計算で関連するメインプロジェクトに総計されます。

プロジェクト構造は、[予算] 以外のタイプのプロジェクトに適用します。

プロジェクト構造を削除できるのは、メインプロジェクトの状況が [フリー] または [アーカイブ済] の場合のみです。

追加数量

たとえば気化によって失われた数量など、制限された産出率によって作業中に消滅すると仮定される製品数量。これは、産出率のタイプが [継続] である場合に限り適用されます。

この数量は追加数量と呼ばれます。これは、製品の追加数量は損失を埋め合せるために計画する必要があるためです。

オーダ数量

製造オーダで製造される数量

計画投入数量

仕損数量/産出率、レポート完了済数量、不合格数量を考慮に入れ、所要産出高を実現するために作業に投入しなければならない数量

計画投入数量は、資材および時間を計算する際の基準となる製品の数量です。

計画産出数量

仕損数量/産出率、レポート完了済数量、不合格数量を考慮に入れ、作業から産出されることが期待される製品の数量

製造オーダが作成される場合、最後の工順作業の計画産出数量は製造オーダのオーダ数量と同じ数量に設定されます。最後の作業でない場合、計画産出数量は次の作業の計画投入数量と同じになります。

質問

質問は、品目の分類および検索時に使用されます。ユーザは回答で応答する必要があります。製品分類モジュール (GRT) では、LN により、ユーザとシステムが対話的に質疑応答する形式の質問が表示されます

キューの差異

生成日における計画キューと実際キューの差異。これは、実際キューから計画キューを引いた値です。

キュー時間

段取または作業が行われるまでオーダがワークセンタにとどまる時間

受取ノート

製品の完了数量を記録できるオーダ文書

受取サイト

サプライチェーンの入庫ポイントのサイト (工場)

参照指示

たとえばプリント基板に電子的な構成要素を実装する場所など、品目に構成要素を挿入するための位置を示します。参照指示は通常エレクトロニクスで使用され、コンピュータ支援設計 (CAD) ステーションから生成できます。

参照タイプ

製品バリアントは、販売見積や販売オーダ、予算、プロジェクト、あるいは標準バリアントに関係することもあります。

工具保守

特定回数使用した後に行う工具の修復

不合格品目

完成品または半組立品の品質標準セットに合わない製品。不合格とも呼ばれます。

繰返生産品目

繰返生産品目 (RPT 品目とも呼ばれる) は、製造がスケジュールで管理されている製造品目です。スケジュールには 1 つのセッションで表示および発行でき、完了としてレポートできる複数の日程計画ラインが含まれます。

繰返生産品目の特徴:

- 大規模な数量で生産される

- 反復性需要の対象である

- 製造はレートに基づく

- リードタイムが短い

見込品目と受注品目が繰返生産品目になります。ただし、繰返生産スケジュールで使用できるのは [標準オーダ] の受注品目のみです。一般品目や [受注設計] の品目は、繰返生産スケジュールでは使用できません。

再スケジュールメッセージ

オーダを急送 (再スケジュール)、遅延 (再スケジュール)、または取り消す必要があるかどうかを計画者に知らせるオーダシグナル

結果

たとえばプロジェクトや製造オーダの会計結果。結果は、差異という形でレポートされます。差異は、予測 (予算または計画) 価額と実際価額の差異です。価格差異、能率差異、追加の計算オフィス差異は区別できます。

戻り値

選択した回答の結果として分類コードに含まれるコード

改訂

設計品目 (E 品目) または改訂管理される品目 (つまり、設計品目へリンクする品目) のバージョンまたは改訂バージョン。設計品目の複数の改訂が存在する可能性があります。

例

設計品目: 設計品目: マウンテンバイク E-MB01

| 改訂 | 記述 | 状況 |

|---|---|---|

| A1 | バイクのドラフト設計図 | 未発行 |

| A2 | バイクの設計図 | 未発行 |

| A3 | バイク MB01 の親設計品目 | 発行済 |

| A4 | 廃止されたバイク | 取消済 |

改訂管理

改訂管理される品目は継続開発の品目です。品目のバージョンを識別するには、品目コードに改訂番号を追加します。

改訂管理される品目を選択する場合、現行バージョンが使用されます。古いバージョンは製造されることはなく、プロトタイプはまだ販売されていません。

再作業オーダ

すでに製造または購買した品目を修理またはアップグレードするための製造オーダ。再作業が必要な品目は、製造オーダの入力と出力両方になります。

ロールオフライン

製品が完成した組立ライン

工順

品目を製造するために必要な作業の順序

作業ごとに、段取時間やサイクル時間に関する情報に加え、参照作業、機械、ワークセンタが指定されます。

工順コード

工順にリンクされているコード。工順コードは標準工順あるいは品目固有の工順にリンクできます。

工順数量

工順の基準となる製造品目の数量。工順数量によって、品目の工順に短い作業時間を含めることができます。

例

| 工順数量 | 100 |

| サイクル時間 | 60 分 |

60 分間に 100 品目が製造されます。したがって、1 品目の作業時間は 0.6 分になります。

工順シート

必要な工具と同様に、品目の製造に必要なすべての作業をリストするオーダ文書。また、工順シートには、指示書または処理情報をオペレータに提供するマイクロ工順情報も取り込むことができます。

規則

アクションを決定する論理条件

実行時間

特定の作業で構成要素またはロットを処理するために必要な時間

実行時間には段取時間は含まれません。

実行時間 = 製造時間 - 段取時間販売価格構造

製品バリアントについて、販売価格の構造と内訳を示します。

販売価格構造:

- 販売オーダまたは販売見積で製品バリアントの販売価格を計算するときに使用されます。

- 価格構造の内容を示し、[製品バリアント販売価格構造 (tipcf5530m000)] セッションで表示できます。製品バリアントオプションに追加するか、製品バリアントオプションの代わりに、販売オーダ文書に出力させることができます。

製品バリアントオプションは、特定の製品バリアントの技術情報を示します。一方、販売価格構造は、選択した製品バリアントオプションの商業的な表現です。

切断作業リスト

たとえばパイプやバーなど、指定された長さの資材を長い資材から切り取るために、取得しなれければならない資材がリストされたオーダ文書

スケジュールエリア

生産日程計画が定義されている物理的エリアまたは製造ラインの一部。スケジュールエリアは繰返生産品目に対して定義されます。

スケジュールエリアは、ほぼ同じ製造設備を使用する工順を持つ品目の製造オーダに関連します。スケジュールエリアは、生産日程計画コードに関連付けられています。

スケジュールエリアには、次の用途があります。

- [品目 - 工順 (tirou1101m000)] セッションで、連続生産 (RRT) 品目別に工順コードを定義する目的に使用する

- [オーダの一括完了レポート (tisfc0206m000)] セッションおよび [資材および時間のバックフラッシュ (tisfc0220m000)] セッションでの選択基準として使用する

例

| スケジュールエリア | スケジュールコード | ||

| HHA | 家庭用機器 | WL | 週次 |

| ELT | 電子工具 | 2WL | 隔週 |

仕損

欠陥のある構成要素や、切取または切断作業で紛失した製品など、使用できない資材や中間製品の不合格品。予定仕損を考慮して、総資材所要量や作業の投入数量を増やす必要があります。

部品表では、正味資材所要量の割合 (仕損率)、および固定数量 (仕損数量) として仕損を定義できます。仕損数量は、たとえば設備をテストするためなど、製造の開始ごとに失われる資材の量を定義するために使用します。

作業では、仕損は固定数量としてしか定義できません。

2 次ワークセンタ

作業が実際に行われる運営ワークセンタ。2 次ワークセンタは、リンク先の 1 次ワークセンタと異なるロジスティック会社内にあってもかまいません。これによって、作業の計画は自分自身のロジスティック会社のワークセンタに対して行い、作業の実行は販売オーダや購買オーダを使用することなく別のロジスティック会社で行うことができます。各 1 次ワークセンタでは、複数の 2 次ワークセンタを持つことができます。共用ワークセンタを参照してください。

セグメントスケジュール

組立部品がいつ必要になるのかを示すスケジュール。セグメントスケジュールは、組立オーダのオフライン日、および組立部品が必要とされるセグメントに基づいて、部品をいつラインに納入しなければならないかを示します。セグメントスケジュールは、処理量が多く、計算のパフォーマンスがクリティカルな場合に、組立部品所要の概略計算に使用されます。

半完成品目

工順ネットワークでの次の作業に渡されるファントム工順の製品

段取クラス

品目を製造するために機械をどのように設定するかを示す、品目の特徴のタイプ。段取クラスにより、2 つの作業の間に機械や工具を切り替えるために必要とする時間が決まります。段取クラスは、一連の段取状況で構成されています。

例

段取クラスの例には、色や厚さがあります。段取クラスが色の場合、段取状況は赤、緑、白、黒などになります。

段取クラス

ある状況から別の状況に移行する場合に機械の段取時間に影響を与える機械の特徴です。

段取状況

作業にリンクされた品目の特徴。2 つの連続する作業の段取状況によっては、機械の段取り替え時間が長くなることもあれば、さほど長くならないこともあります。一連の段取状況で段取クラスが構成されます。

例

段取クラスが色の場合、段取状況の例は赤、緑、白、黒などになります。

段取クラス状況

機械の状況を決定する特徴。

段取クラス状況は、ある状況から別の状況への移行に必要な段取替時間に影響を与えます。段取クラス状況は段取クラスにグループ化されます。

共用ワークセンタ

複数の生産サイト間で使用できるワークセンタ。同一または異なるロジスティック会社のワークセンタと関係があります。この関係を使用して、作業を 1 社 (または複数社) のロジスティック会社で計画し、別の会社で実際の作業を実行することができます。この関係が定義されている場合、異なる会社のワークセンタ間で作業を移動するために、販売オーダや購買オーダを使用する必要はありません。物理的なリソースのない仮想のワークセンタは、能力計画に使用されるもので、これは 1 次ワークセンタです。作業が実行される運営ワークセンタは、2 次ワークセンタです。

工程倉庫

ワークセンタに供給するために中間在庫を保管しておく倉庫。工程倉庫は、個別の作業セル、組立ライン、または 1 つもしくは複数のワークセンタとリンクされます。工程倉庫は、補充オーダまたはプルベースの資材供給で商品を供給できます。

プルベースの資材供給方法は次のとおりです。

- [オーダ管理/バッチ供給] (組立管理にのみ適用されます)

- [オーダ管理/SILS 供給] (組立管理にのみ適用されます)

- [オーダ管理/個別供給] (工程管理にのみ適用されます)

- [カンバン]

- [時系列オーダポイント]

工程倉庫に保管される品目は、仕掛品 (WIP) の一部ではありません。製造での使用のために品目が工程倉庫を離れると、価額が仕掛品に追加されます。

仕損率

気化や吸収といった継続処理によって失われる資材の割合

シミュレート購買価格

シミュレート購買価格を使用すると、購買価格をテストして、その結果を計算できます。

シミュレーション

実際の数値ではなくシミュレートされた数値を使用して、特定の数値が変更された場合に結果がどうなるかを見るための計算処理。反対の用語は、実際または作業です。

シングルレベル部品表

親品目で直接使用される構成要素の概要。シングルレベル部品表は、1 つ下のレベルの関係だけを示します。

スラックタイム

LN によって計算される、次の作業のキュー開始日から次の作業の段取 + 実行開始日までの時間

次に示す場合に、次の作業でスラックタイムとキュー時間に差異が生じる可能性があります。

- ワークセンタのカレンダーが異なる場合

- 転送バッチ数量を適用した場合

計画納期が要求納期よりも後の場合、最終作業でスラックタイムがマイナスになる可能性があります。

標準構成

オブジェクト (たとえば、部品表ラインや工順ライン) に標準構成がある場合、有効化構成を使用していないと、このオブジェクトが選択されます。

標準原価

標準原価計算コードによって計算される、次の品目原価の合計

- 材料費

- 作業費

- 付加費用

他の価格シミュレーションコードによって計算された価格は、シミュレーション価格です。標準原価は、シミュレーションの場合と、実際価格が利用できない場合に取引に使用されます。

標準原価は、会計上の在庫評価方法でもあります。

標準品目

通常利用できる購買品目、資材、半組立品、または完成品

顧客の指定に応じた特定プロジェクトに対して製造される品目以外の品目は、すべて標準品目として定義されます。反対の用語はカスタマイズ品目です。

標準受注生産 (STO)

顧客オーダの受取後に非カスタマイズ品目を製造します。

サブ計画品目

低い計画レベルの計画品目の識別

部分組立品

完成品として保管も販売もされずに次の作業に渡される製造工程途中の製品

外注目的の場合、製造元は部分組立品を外注先に発送してその部分組立品に関わる作業を委託できます。このような部分組立品に固有の品目コードが品目基準データに定義されます。

作業が終了すると、外注先は部分組立品を製造元に返送します。また、このような再作業済の部分組立品に固有の品目コードも品目基準データに定義されます。

外注

品目に関わる作業を別の会社 (外注先) に委託すること。製造工程全体を委託することも、製造工程における 1 つまたは複数の作業だけを委託することもできます。

外注ノート

外注した作業、および外注先、タスク、工順、必要な資材などの対応するデータを指定する外部オーダ文書

外注購買オーダ

LN では、外注は外注先からのサービスの購入とみなされます。このため、外注の場合には、外注作業とそれにかかった費用を記録するための外注購買オーダが生成されます。

外注費係数

外注費レート係数と外注基準率の組合せにより、外注の原価が決まります。

外注費レート

外注費の計算に使用されるレート。計算に使用される外注費レートは、計算方法によって異なります。

- [単位]

- [作業費レート]

- [人時間レート]

- [機械時間レート]

サブ品目

品目を詳細に分類するための手段

次のようなものがサブ品目となります。

- 部品表で使用される構成要素品目

- フォーミュラで使用される資材

次の納入

将来の日付と時間において、製造オーダのために出庫しなければならない資材の数量

要約部品表

部品表に必要なすべての部品および数量をリストしたマルチレベル部品表の形式の 1 つ。完全なマルチレベル部品表と異なり、要約部品表には製造レベルは表示されず、合計使用数量について構成要素が一度だけ表示されます。ファントム品目は表示されません。

すべての製造品目は購買品目から作成されるため、要約部品表には購買品目のみが含まれます。

ライン順序での供給

工程倉庫への組立部品または組立キットの供給。組立オーダと同じ順序でラインステーションに納入されます。

供給組立ライン

他の組立ラインで使用される半組立品を製造する組立ライン。どの組立ラインでも使用されない品目を製造することもあります。組立ラインは連続したラインステーションのセットであり、ここで最終組立計画 (FAS) 品目 (他の品目タイプが含まれることもある) が製造されます。

付加費用

たとえば間接費、保管費用、輸送費用、機械の維持費などの、品目の間接原価。付加費用は、割合または固定額で定義でき、固定費と変動費に分けることができます。

付加費用基準

品目付加費用が適用される一連の原価構成要素

ターゲット期間

投入/産出データが生成されるユーザ定義の期間 (日数または週)

タスク

品目を製造または修理するための活動。たとえば、切断、穴あけ、塗装などです。

タスクはワークセンタで実行され、機械と関連付けることができます。

テスト

特徴に対して行われる試験またはチェック。1 つ以上のテストを 1 つの特徴にリンクできます。

タイムフェンス

プロセスまたは状況が評価される参照日

例

組立ラインの組立オーダタイムフェンスは、組立オーダを作成しなければならない期間の終了日を定義します。このタイムフェンスが 100 日間の場合、計画オフライン日が現在から 100 日間の間である製品バリアントについて組立オーダを作成する必要があります。同じように、ラインステーションオーダについて凍結や更新などをいつ行う必要があるかをタイムフェンスで定義できます。

時間単位

物理量としての時間を指定するために使用される単位

工具

製造/サービスタスクを行うために使用する再利用可能なリソース、マニュアルまたは機械。工具の使用が完了すると、次の要求で使用できるように、その工具は在庫に戻されます。工具が使用されるたびに、工具寿命が短くなります。工具タイプと工具シリアル番号の一意の組合せで工具を識別できます。

例

-

手工具

のこぎりや電動ドリル -

機械工具

治具、モールド、型、切削工具 -

機器

デュロメーターや計測器 -

設備

シャベル

工具構成要素

工具タイプの組立グループの一部

工具キット

単一のタスクを行うために必要とされる特定の工具のセット。機械、タスク、工順作業に工具キットをリンクすることで、そのタスクや作業を行うために必要な工具を指定できます。

工具寿命

工具の能力。これは工具を使用できる時間数または回数で示されます。

工具番号

工具を識別する番号。たとえばハンマーなどの工具タイプと、1 などの工具シリアル番号の組合せは一意であり、工具の識別に使用できます。

工具要求

工具が要求されると、工具要求が作成されます。工具/ワークセンタの各組合せに対して、1 つの要求が作成されます。

工具要求は、次の項目に関連するデータを表示します。

- 要求番号

- 工具タイプ

- 工具シリアル番号

- ワークセンタ/サービスセンタ

- 要求状況

ワークセンタで工具を使用する方法、場所、および時期は、工具要求詳細によって決定します。工具要求詳細は [工具要求 - ライン (titrp0516m000)] セッションにあります。

工具要求詳細

工具要求によって、工具を使用するワークセンタまたはサービスセンタを指定します。また、工具要求詳細によって、ワークセンタで工具を使用する方法、場所、および時期を指定します。次の製造オーダ詳細が表示されます。

- 要求番号

- 要求日/時間

- オーダタイプ

- オーダ番号

- 作業

- ライン番号

- 活動ライン

- ワークセンタ/サービスセンタにおける工具の存在

工具シリアル番号

工具を識別する番号。たとえばハンマーなどの工具タイプと 1 などの工具シリアル番号の組合せによって、工具が一意に識別されます。

工具タイプ

工具タイプは、工具のコーディングシステムで工具を識別するために使用する 1 次レベルです。

工具タイプの例:

- ハンマー

- ドライバ

- 手押車

工具タイプと工具シリアル番号の組合せには、ハンマー 1、ネジ回し 2、手押し車 3 などがあります。これによって、工具を一意に識別します。

転送バッチ数量

次の作業を開始する前に作業を完了しておかなければならない品目の数量または割合。製造オーダのすべての品目について作業を終了していない場合でも、すでに終了した品目について次の作業を開始できます。

カンバンが使用される製造環境では、転送バッチ数量はカンバンサイズ (標準コンテナまたは標準ロットサイズ) と同じになります。

転送バッチ数量は、これまで使用されていた作業の重複率の概念に代わるものです。

使切資材

すべての部品表で別の品目に置換された資材

使切資材のオーダ可能最終日を過ぎると、残余在庫を使い切ってから置換資材を使用します。

利用率

製造で使用されるリソースの率 (たとえば、時間能力など)

有効

特定のエンティティを使用できます。たとえば、ある日付が発効日から失効日までの間にある場合、この日付は有効であり、エンティティを使用できます。

有効性

発効日および失効日との間の作業期間

評価額

品目の実際価格。品目に関連するすべての会計取引で使用されます。

取引には、次のようなものがあります。

- 標準売上原価

- 在庫転送

- 仕掛品への出庫額

実際原価は、いずれかの実際原価計算方法 (LIFO、FIFO、MAUC、ロット価格設定) か、または標準原価評価方法で計算されます。

変動費

製造ボリュームによって変化する費用。完成品の製造に必要な資材は、常に変動費になります。作業費レートおよび付加費用は、変動費または固定費に帰属させることができます。

待機時間

作業が完了してから次の作業に移るまで、ワークセンタにオーダがとどまる時間

待機時間は、特定のカレンダーに従って計画されることはありません。待機時間の計画は、7 日 × 24 時間の週間スケジュールに基づきます。

典型的な例として、塗料を塗った後、乾燥に必要な時間が挙げられます。

倉庫移動

倉庫間で品目を移動させるための倉庫オーダ。

倉庫移動には、在庫処理タイプが[転送]の倉庫オーダが必要となります。

仕掛品取引

製造オーダまたはワークセンタの仕掛品 (WIP) に影響するアクション

仕掛品取引は次のいずれかです。

- 製造オーダ用資材の出庫

- 製造オーダ所要時間の記帳

- 完成品在庫への納入

- ワークセンタ間の仕掛品振替

- 付加費用の適用

仕掛品振替

1 つのワークセンタから次のワークセンタへの仕掛品の値の転送。この転送は、次の作業を実行しなければならないワークセンタへの半組立品の物理的な転送に従います。

ワークセンタ

同じ能力を持つ、1 人以上の従業員または 1 台以上の機械から構成される特定の製造エリア。これは、能力所要量計画と詳細スケジュールの 1 単位と見なすことができます。

仕掛品

生産プロセス中の未完成品 (出庫済資材も含む)、またはこれらの製品に割り当てられる値。これらの品目はまだ完了していませんが、単に加工中であるか、キュー内でその先の処理を待機中、またはバッファ倉庫内で待機中というだけのことです。

仕掛品は、次の 2 つのタイプに区別されています。

-

製造仕掛品

資材や時間などの生産資源は、品目を製造するためにジョブショップで消費される、倉庫でまだ入庫されていない資材、時間、その他の製造リソースです。倉庫に商品が入庫すると、仕掛品が減ります。 -

プロセス管理仕掛品

特定のプロセス管理プロジェクトとリンクされているオーダに関連する資材、時間、および他の原価の合計。オーダが請求されると、仕掛品が減ります。

仕掛品

産出率

作業から得られる有効な産出高。投入額との割合で示されます。

例 1: 電球に対する製造処理の特定の作業の産出率を 98% とします。したがって、製造される電球 100 個当たり、平均 98 個が良品です。残りの電球は欠陥品で、不合格になります。

例 2: 鋼鉄線をより合わせて、ケーブルを製造します。より合わせることによって、ケーブルは元の鋼線より 10% 短くなります。したがって、産出率は 90% に設定されます。

産出率タイプ

産出率が 100% を下回った場合に、損失製品の製造をやめるかどうかと、その方法を決定します。

2 つの産出率タイプが使用可能です。

[不連続]

損失した製品は不合格製品として製造が中止されます。[継続]

気化など、損失した製品は完全に消滅します。

bus component

bus component は、LDAP ディレクトリサービスのエントリです。bus component には、名称、アドレス、メッセージキュー、ポートなど、Infor 統合を使用するサーバ/クライアントに関する情報が含まれます。さらに、各構成要素には、Integration Adapter を実際のトランスポート層とリンクする接続ポイントが 1 つ以上あります。

部分組立品

デフォルト供給ソース [組立] を含む品目。部分組立品の製造は、組立オーダで管理されます。組立オーダは組立ラインで実行されます。

組立の品目タイプは、[一般]、[製造]、[設計モジュール]、または [製品] にすることができます。

要求オフライン日

販売オーダラインの納期に合わせるため、部分組立品が組立ラインを離れる必要のある日付

計画オフライン日

部分組立品が組立ラインを離れることが計画されている日付

最初の段階では計画オフライン日は要求オフライン日と同じですが、後で計画上の理由により、計画オフライン日を変更することができます。

並列組立作業手順

この組立ラインネットワークでは、異なる組立ラインで同じ作業を同時に実行したり、1 つの供給ラインから複数の供給ラインに供給を行い、後のステージで再び単一ラインに収束させるネットワークをモデリングしたりできます。

CPQ コンフィギュレータ

LN に統合されて品目を構成するアプリケーションです。この統合は、Web ユーザインタフェースの一部としてのみ実行できます。

安全時間

リードタイムの変動から商品の配送を保護し、オーダが実際の所要日より前に完了されるようにするため、通常のリードタイムに追加できる時間

例

関連活動の期間が 30 日で、活動の最早終了日が 1 月 30 日とします。安全時間を 10% に指定すると、GOP は 1 月 30 日の 3 稼働日前に資材を計画します。

モジュール計画

モジュール計画は、ネットワーク計画の活動とモジュール間の関係です。モジュールには、納期が長引くためにプロジェクトの完了日に影響するような資材でも指定できます。このような資材は、クリティカル資材とも呼ばれます。また、モジュールには組立部品も指定できます。

繰返生産

デフォルトソースが [繰返生産] の品目のことで、定義済の構成に基づいて作成されます。

繰返生産に最適な品目は次のとおりです。

- 標準品目

- 原価が低い品目

- バリアントが最小限の品目

- 複雑な品目

- 部品表 (BOM) が平準な品目

半組立品としての両方の完成品は、繰返生産を使用して製造できます。

需要ペギングおよびプロジェクトペギングは、繰返生産では無効です。

生産モデル

資材のリスト

特定の「生産モデル」に必要な資材のリストです。

このリストには次の内容も含まれます。

- 資材計画

- 作業セルへの資材供給

- 資材のバックフラッシュ

資材リストが更新されるたびに、生産モデルの新しい改訂コードを定義する必要があります。

実際の能力

製造オーダに基づいた、人または機械別にワークセンタで実際に計画された時間で、基本能力の割合として表されます。

検査ポイント

指定した検査プロトコルに従って製品の検査を行う製造プロセスの作業ステーション

計画グループ

同じタイプの製造を行う「作業セル」のグループ。計画グループは繰返生産スケジュールプロセスで使用されます。

全般的な設備効果 (OEE)

特定の設備を使用して製品を製造する際の時間効率を測定します。

OEE = 稼働率 x パフォーマンスレート x 品質レート稼働率

製造中の「作業セル」の動作時間パフォーマンスレート

標準タクトに対するプロセスの実際のサイクル時間品質レート

製造時間全体に対する良品部品の製造に必要な時間

OEE

機械タイプ

会社レベルでの機械の定義。例: ハース回転旋盤 ST30

機械能力グループ

ワークセンタ内の、ある機械タイプの機械の数と、そのロジスティックプロパティおよび計画プロパティ

機械番号

シリアル番号などの、機械とその固有のプロパティの呼称

参照作業

作業とは、機械によって実行される活動のことです。参照作業リストは、ジョブショップ製造オーダで使用可能な作業のライブラリです。

参照作業は、以下のように複数のレベルで定義できます。

作業コード

参照作業は、すべてのサイト、すべてのワークセンタ、および会社にリンクされているすべての機械で実行できます。作業コード + 機械タイプ

参照作業は、指定された機械タイプの機械が 1 台以上設置されているすべてのサイトで実行できます。作業コード + サイト

参照作業は、すべてのワークセンタ、特定のサイトにリンクされているすべての機械で実行できます。注意: サイトの特定の作業に独自の段取のロジックがある場合にお勧めです。このタイプの参照作業は、機械が設置されていないワークセンタで使用できます。作業コード + 機械タイプ + サイト

この参照作業は、特定の機械タイプのすべての機械、およびこの機械タイプが存在するすべてのワークセンタおよびすべてのサイトで使用できます。注意: 機械タイプの特定の作業に独自の段取がある場合にお勧めです。作業コード + サイト + ワークセンタ

参照作業は、特定のワークセンタとサイトの組合せに対して使用できます。注意: この作業は、機械が設置されていないワークセンタのみで使用できます。参照作業 + 機械タイプ + サイト + ワークセンタ

参照作業は、あるワークセンタ/サイトの組合せで、特定の機械タイプ 1 つのみで使用できます。

生産ラインモデル

ラインモデルでは、複雑な完成品を製造するために、複数の生産モデルを 1 つの生産ラインとして構成します。

製品ラインモデルを定義するには、次の項目を指定する必要があります。

- 生産モデル

- バッファ倉庫

- 作業セル間の関係

- 製造した品目間の関係