activité de projet

Activité liée à la planification (brute) d'un projet. Les activités permettent de planifier les besoins bruts du projet en matières et en capacité. Elles permettent également de contrôler la planification d'assemblage final.

affectation d'assemblage

Ensemble des ressources affectées à une ligne d'assemblage pendant une période donnée du jour. Les ressources sont réparties entre les postes afin de créer une ligne équilibrée.

Les affectations sont définies pour une ligne d'assemblage. Pour chaque affectation, indiquez le temps de cycle et les plages d'activités associées, c'est à dire la période et les plages horaires auxquelles s'applique l'affectation. Les caractéristiques de traitement définies pour une affectation sont les suivantes :

- EPT main-d'oeuvre

- Nombre de machines

- Equipe de travail

- Opérations

Ces caractéristiques de traitement sont liées à d'autres affectations qui, à leur tour, sont liées à l'affectation d'assemblage. Lorsqu'une affectation est appliquée, les affectations liées s'appliquent également.

Types d'affectations

Il existe deux types d'affectations simultanées. L'affectation moyenne est universelle, tandis que l'affectation non moyenne est définie pour une période et une plage horaire très spécifiques.

Affectations moyennes

Les affectations moyennes utilisent un temps de cycle moyen qui repose sur les temps de cycle des affectations non moyennes du jour. L'affectation moyenne est utilisée dans la planification. La planification repose sur le temps de cycle, le calendrier et le type de disponibilité.Affectations non moyennes

Les affectations non moyennes utilisent les temps de cycle basés sur les opérations réalisées sur la ligne. Le temps de cycle peut varier en fonction de la plage horaire indiquée pour l'affectation.

Les affectations non moyennes permettent de définir le contenu des ordres. Pour les ordres générés (non figés), le contenu est fonction de la première affectation non moyenne active. Pour les ordres figés, le contenu est fonction de l'affectation non moyenne en vigueur au moment où l'ordre est figé.

Les affectations non moyennes permettent également de décaler le délai au cours d'un séquencement. Un délai est calculé pour chaque ordre séquencé. Ce délai dépend des temps de cycle, et le temps de cycle applicable est extrait de l'affectation non moyenne.

Un temps de cycle moyen n'est pas une moyenne mathématique, mais une valeur que vous considérez comme adéquate pour les temps de cycle non moyens sur une journée complète.

agréger

Totaliser des chiffres ou des montants ; fusionner des articles à un niveau supérieur de la planification. Antonymes : décomposer, désagréger.

antidatage

Saisir une date passée lors de l'enregistrement d'une sortie de matières ou de livraisons de produits finis dans le stock.

L'antidatage est particulièrement utile si l'utilisateur met à jour le système après la mise en place du processus réel de fabrication.

aplatir

Ramener une structure multiniveau à un seul niveau. Tous les éléments de la structure hiérarchique deviennent alors les enfants directs de l'article parent. Ce processus permet d'améliorer le calcul des besoins en pièces d'assemblage.

Exemple

Lorsqu'une structure de produits est aplatie, le résultat est enregistré séparément. Ainsi, LN n'a pas besoin de parcourir la structure chaque fois que les besoins en pièces d'assemblage sont calculés, car toutes les pièces nécessaires peuvent être lues en une seule fois.

approvisionnement par séquence d'assemblage

Approvisionnement de pièces ou de kits d'assemblage vers un magasin d'en-cours, de façon à effectuer la livraison vers le poste d'assemblage dans le même ordre que les ordres d'assemblage.

article à fabrication répétitive

Un article à fabrication répétitive (également appelé article RPT) est un article dont la fabrication est gérée par des programmes. Un programme contient plusieurs lignes de programme qui peuvent être consultées, lancées, déclarées être achevées, etc., dans une seule session.

Caractéristiques d'un article à fabrication répétitive :

- Il est produit en grandes quantités

- Il fait l'objet d'une demande répétitive

- Sa fabrication est basée sur un taux

- Son délai de fabrication est court

Les articles anonymes et les articles à la commande peuvent être à fabrication répétitive. Cependant, seuls les articles qui ont le statut Standard à la commande peuvent être utilisés dans les programmes RPT. Vous ne pouvez pas utiliser des articles génériques ou de type Conception à la commande dans un programme RPT.

article anonyme

Un article fabriqué ou acheté avant une commande client est reçu.

S'il s'agit d'un article fabriqué, il est produit dans un environnement de fabrication sur stock. Dans le cas d'un article générique anonyme, il n'est pas nécessaire de passer par un projet PCS pour configurer une variante de produit.

article de coût

Article non géré en stock, mais auquel des coûts sont affectés. Par exemple, l'eau, l'électricité.

article de fabrication

Article rencontré dans tous les modules de Fabrication. Il s'agit d'un produit ou d'un article générique utilisé dans une nomenclature de production/générique ou dans une gamme de production/générique.

article de projet

Article fabriqué ou acheté pour une commande client donnée. Le projet de l'article fournit un lien à la commande client.

Un article de projet peut être identifié par son code. Si un code est présent dans le segment de projet, il s'agit d'un article de projet.

Un article de projet peut être personnalisé en fonction des spécifications du client, mais il peut s'agir également d'un article standard à la commande.

article d’assemblage

Article ayant une source d'approvisionnement par défaut de type Assemblage. La production d’articles d’assemblage est contrôlée par un ordre d’assemblage. Les ordres d’assemblage sont exécutés sur une ligne d’assemblage.

Un article d'assemblage peut avoir un type d'article Générique, Fabriqué, Référence d'étude ou Produit.

article générique

Article existant dans un grand nombre de variantes de produits. Avant d'engager toute activité de fabrication sur un article générique, il est nécessaire de configurer cet article afin de déterminer la variante de produit voulue.

Exemple

Article générique : perceuse électrique

Options :

- 3 sources d'alimentation (piles, 12 V ou 220 V),

- 2 couleurs (bleu, gris).

Il est possible de fabriquer jusqu'à six variantes de produits à partir de ces options.

article plan

Article dont le système de commande est Planifié.

La fabrication, la distribution ou l'achat de ces articles est planifiée dans Planification d'entreprise en fonction de la prévision de la demande ou de la demande réelle.

Vous pouvez planifier ces articles à l’aide des méthodes suivantes :

- planification selon le plan directeur (similaire aux techniques du programme directeur de production),

- planification selon l’ordre (similaire aux techniques de planification des besoins en matières),

- combinaison de la planification selon le plan directeur et selon l'ordre.

Un article plan peut être :

- un article fabriqué ou acheté,

- une famille de produits,

- un modèle de base, c'est à dire une variante de produit définie à partir d'un article générique.

Un groupe d’articles plan (ou familles) similaires est appelé famille de produits. Les articles sont regroupés pour fournir un plan plus général qu'un plan conçu pour des articles individuels. Un code affiché par le segment de cluster du code Article indique que l'article plan est un article clustérisé utilisé dans la planification de la distribution.

article PMF

Article générique lié au système de commande PMF (programme de montage final).

Les articles PMF sont fabriqués dans le cadre d'un processus de flux mixte sur une ligne d'assemblage.

article principal

Résultat final d'un ordre de fabrication.

Un article principal peut être converti en produit fini (pour livraison à un magasin) ou livré directement en vrac au client.

article rejeté

Produit qui ne répond pas aux normes de qualité définies pour le produit final ou le sous-ensemble. Egalement appelé rejet.

article sous-plan

Identification d'un article plan à un niveau inférieur du plan.

article spécifique

Article fabriqué selon les spécifications du client pour un projet donné. Un article spécifique peut être associé à une nomenclature et/ou à une opération spécifiques et n'est généralement pas disponible en tant qu'article standard. Il peut néanmoins être dérivé d'un article standard ou générique.

article standard

Article acheté, matière, sous-ensemble ou produit fini qui est normalement disponible.

Tous les articles non fabriqués en fonction des spécifications du client pour un projet spécifique sont considérés comme des articles standard. Antonyme : article spécifique.

aspect

Caractéristique technique.

assortiment de lignes

Ensemble d'ordres de fabrication produits successivement sur une ligne d'assemblage. Avant le lancement de la fabrication, l'assortiment de lignes est séquencé de façon à déterminer l'ordre de la production.

base de majoration

Un ensemble d'éléments de coût auquel est appliquée une majoration article.

blocs d'ordres

Groupe d'ordres de fabrication dotés des mêmes états de configuration et qui sont produits sur la même machine.

Les ordres de fabrication dotés des mêmes états de configuration peuvent être exécutés sans qu'il ne soit nécessaire de changer la configuration de la machine.

bon de réception

Document d'ordre dans lequel sont enregistrées les quantités achevées des produits.

bon de sortie de matières

Document d'ordre qui permet de déclarer les quantités de matières sorties, affectées et estimées nécessaires à la réalisation d'un ordre de fabrication.

Si vous utilisez des groupes d'ordres JSC, vous pouvez regrouper les matières de tous les ordres de fabrication du groupe en un seul document appelé bon de sortie de matières.

bon de sortie de matières d'assemblage

Document d'ordre qui permet de déclarer les quantités de matières sorties, affectées et estimées, nécessaires à la fabrication des articles PMF organisés par segment de ligne.

bon de sous-traitance

Document d'ordre externe qui définit une opération sous-traitée ainsi que les données correspondantes telles que le sous-traitant, les tâches, la gamme et les matières requises.

bon de travail

Document d'ordre contenant toutes les informations nécessaires à la réalisation d'une opération. Ce document est également appelé fiche de travail.

budget

Estimation des coûts au cours de la phase de préproduction des projets. Inclut une estimation des coûts et des revenus futurs liés aux activités prévues.

Un budget est lié à un groupe de calculs. Les budgets appartenant au même groupe de calculs peuvent, par conséquent, être utilisés à des fins de simulation.

cadence de production

Quantité d'articles fabriquée pendant une unité de temps donnée.

Exemple

La cadence de production peut être, par exemple, de 300 litres par heure ou de 20 pièces par minute.

calcul GRT

Dans le module Classification des produits (GRT), des calculs sont utilisés pour répondre aux questions de façon numérique. Les questions sont liées à des aspects de caractéristiques. Par exemple, il est possible de calculer la surface d'un siège en répondant à deux questions : largeur et longueur. Lorsque les deux réponses sont multipliées, il en résulte un code Retour pour la classification.

capacité disponible

Capacité totale disponible pour un jour ou une semaine, qui dépend généralement du calendrier du centre de charge.

capacité nominale

Nombre d'heures quotidiennes de fonctionnement normal des unités de ressources d'un centre de charge. Une unité de ressource peut être une machine ou un employé.

La capacité d'un centre de charge correspond à la Capacité hebdomadaire [Heures] * Ressources en main-d'oeuvre disponibles ou Nombre de machines. La capacité nominale hebdomadaire, le nombre d'opérateurs et le nombre de machines sont définis dans la session Centres de charge (tirou0101m000).

capacité nominale

Capacité moyenne d'une machine ou d'un centre de charge utilisée comme base d'utilisation de la capacité.

capacité nominale

capacité réelle

Heures réellement planifiées pour le centre de charge par personne ou par machine sur la base des ordres de fabrication, qui sont exprimées en pourcentage de la capacité nominale.

caractéristique

Propriété d'un article qui est utilisée dans le classement des articles. Par exemple, un cadre et une roue sont des caractéristiques de l'article vélo.

caractéristique

Caractéristiques qui peuvent être combinées puis liées à des articles configurables afin de former une variante de produit. Une couleur est un exemple de caractéristique.

cellule de réparation

Une cellule de réparation est une cellule de travail dédiée liée à un modèle de fabrication.

- Une cellule de réparation ne peut être rattachée à des postes de travail.

- Les cellules de réparation sont utilisées dans la fabrication répétitive pour réparer les articles rejetés.

cellule de travail

Unité de fabrication composée d'un ou plusieurs postes de travail dans une séquence fixe.

Une cellule de charge est utilisée dans fabrication répétitive pour la fabrication d'un article à fabrication répétitive.

centre de charge

Zone de production incluant une ou plusieurs personnes et/ou machines aux caractéristiques identiques, qui peut être considérée comme une entité à des fins de planification des besoins en capacité et de programmation détaillée.

centre de charge critique

Centre de charge défini par l'utilisateur en tant que goulet d'étranglement.

centre de charge d'établissement des coûts de revient

Un centre de charge qui, associé à un centre de charge de planification, permet de calculer les coûts unitaires des produits finis, des transferts d'en-cours et des résultats de production utilisés pour gérer les transactions financières associées aux ordres de fabrication.

La relation entre un centre de charge d'établissement des coûts de revient et un centre de charge de planification permet de replanifier les opérations des ordres de fabrication. Vous pouvez, le cas échéant, changer le centre de charge utilisé pour exécuter une opération sans perturber la procédure d'établissement des coûts.

centre de charge partagé

Centre de charge qui peut être utilisé dans plusieurs sites de production et qui possède une relation avec un autre centre de charge dans une société logistique identique ou différente. Vous pouvez utiliser cette relation pour planifier le travail d'une ou plusieurs sociétés logistiques dans une société différente. Si cette relation est définie, il n'est pas nécessaire d'utiliser des commandes fournisseurs et clients pour transférer le travail entres les centres de charge des différentes sociétés. Un centre de charge, ne possédant par hypothèse aucune ressource physique et servant à la planification des activités, est le centre de charge principal. Les centres de charge opérationnels dans lesquels le travail est effectué sont les centres de charge secondaires.

centre de charge principal

Centre de charge subdivisé en centres de charge subordonnés.

centre de charge principal

Centre de charge qui ne dispose pas de ressource physique et ne peut être modélisé dans une gamme. Il permet de planifier les capacités et d’afficher la capacité totale requise des centres de charge partagés. Le travail est effectué en réalité dans des centres de charge secondaires partagés, situés dans une société logistique qui peut être identique ou non à celle du centre de charge principal. Vous pouvez ainsi planifier et exécuter un travail dans des sociétés logistiques différentes (si vous définissez plusieurs centres de charge secondaires) sans avoir à utiliser de commandes clients et fournisseurs.

centre de charge secondaire

Centre de charge opérationnel dans lequel le travail est exécuté. Le centre de charge secondaire peut se situer dans une société logistique différente de celle du centre de charge principal auquel il est lié. Vous pouvez ainsi planifier un travail dans un centre de charge de votre propre société logistique et faire exécuter ce travail dans une autre société logistique sans avoir à utiliser des commandes clients et fournisseurs. Chaque centre de charge principal peut être associé à plusieurs centres de charges secondaires. Voir centre de charge partagé.

centre goulet d'étranglement

Centre de charge qui détermine ou limite la cadence de production d'un article de fabrication répétitive (RPT) lors de la programmation d'ordres. Le calendrier du centre de charge détermine le nombre d'heures maximum par jour pour la planification des ordres d'articles répétitifs.

classe de configuration

Type de caractéristique de produit qui indique comment une machine doit être configurée pour produire l'article. La classe de configuration détermine le temps de changement d'un outil ou d'une machine entre deux opérations. Une classe de configuration comprend plusieurs états de configuration.

Exemple

La couleur et l'épaisseur sont des exemples de classe de configuration. Si la couleur est la classe de configuration, les états de configuration peuvent être le rouge, le vert, le blanc, le noir, etc.

classe de configuration

autre.

classification

Processus permettant de regrouper des articles en fonction de caractéristiques prédéfinies. Il en résulte un système de codage qui génère des codes Article. La classification facilite l'extraction des articles en associant certaines caractéristiques.

code Amortissement

Système d'amortissement en fonction duquel sont calculés les amortissements, les dépréciations, les réévaluations, etc.

code Calcul de coût

Définit le mode de calcul d'un coût, d'un prix de valorisation ou d'un prix de vente. Ce code stocke les données propres au calcul des coûts.

Le code Calcul du prix défini dans la session Paramètres de calcul du coût standard (ticpr0100m000) détermine le coût standard. Les autres codes Calcul du prix sont utilisés à des fins de simulation. Le code Calcul du prix des articles spécifiques est stocké par projet.

Exemple

- Taux opératoires spécifiques

- Taux de sous-traitance

- Prix d'achat simulés

- Majorations

code d'identification de contrainte

Code qui identifie de façon unique une contrainte d'un article générique.

code Gamme

Code lié à une gamme. Un code Gamme peut être lié à une gamme standard ou à une gamme spécifique de l'article.

code Taux opératoire

Code qui identifie les taux opératoires (coûts de main-d'oeuvre, de machines ou de frais généraux). Ce code peut être défini à différents niveaux et avec un ordre de priorité se rapportant à l'opération de référence, au groupe de capacité machine, au centre de charge et au service de traitement des ordres du département de fabrication.

code Variante de produit

Code d'identification unique d'une variante de produit.

Ce code permet de générer différentes variantes pour un article configurable, en particulier si un client souhaite obtenir des informations sur des options et des prix sans engagement. Il permet également d'effectuer des tests système au cours de la phase d'implémentation du modèle de produit.

coefficient de sous-traitance

Associé au taux de base de sous-traitance, ce coefficient détermine le coût de la sous-traitance.

combinaison d'options

Combinaison spécifique d'options de produits (couleur ou style, par exemple) liée à un ordre d'assemblage.

Chaque combinaison d'options comprend une seule option ou d'autres combinaisons d'options.

commande fournisseur de sous-traitance

Dans LN, la sous-traitance est considérée comme l'achat d'un service auprès d'un sous-traitant. Par conséquent, dans le cadre de la sous-traitance, une commande fournisseur de sous-traitance est générée pour enregistrer la ou les opérations sous-traitées et les coûts associés.

compiler

Convertir l'intégralité du code source d'un programme à partir d'un langage de haut niveau en un code exécutable avant d'exécuter le programme. Le code exécutable est un code machine ou une variante du code machine.

composant Bus

Un composant Bus est une entrée dans un service d’annuaire LDAP. Le composant Bus contient des informations relatives au serveur/client qui utilise Infor Integration et indique le nom, l'adresse, les files d'attente de messages, les ports, etc. En outre, chaque composant possède un ou plusieurs points de connexion qui relient le module Integration Adapter pour ce composant à la couche de transport réelle.

composant d'outil

Pièce d'un groupe assemblé de types d'outils.

Configurateur CPQ

Application intégrée à LN pour configurer un article. L'intégration ne peut être employée que dans le cadre de l'interface utilisateur Web.

configuration échangeable

Configuration susceptible d'être échangée avec une autre configuration à un point donné de la ligne d'assemblage si, à ce point, les deux configurations présentent les mêmes spécifications.

configuration standard

Si un objet (par exemple, une ligne de nomenclature ou de gamme) comporte une configuration standard, cet objet est sélectionné si vous n'utilisez pas la gestion par unité d'évolution.

conteneur

Récipient utilisé pour stocker ou déplacer des matières.

contrainte

Ensemble de règles de décision (contraintes) qui contrôlent la conversion des besoins du client en structure de produit de la variante. Ces contraintes indiquent les composants et les opérations à utiliser dans une variante de produit spécifique.

contrainte

Dans LN, un moyen de contrôle, de restriction ou de contrainte pour ignorer ou accomplir des actions.

Dans le module Configuration du produit, une contrainte correspond à chaque règle de décision possible ou à chaque calcul susceptible d'être effectué lors de la définition des variantes de produits. Vous pouvez utiliser des contraintes dans un modèle de produit pour les caractéristiques du produit, les nomenclatures génériques, les gammes, les tarifs et les données Article. Vous définissez des contraintes à l'aide de l'éditeur de contraintes.

Les contraintes permettent notamment d'indiquer dans quelles conditions certaines combinaisons d'options sont acceptables, obligatoires ou non acceptables pour des caractéristiques de produits. Vous pouvez également indiquer les composants de nomenclatures et/ou les opérations à inclure ou à exclure, la structure de prix de vente ou d'achat pour une variante de produit, etc.

Dans le module Classification des produits, une contrainte comprend une ou plusieurs lignes qui définissent les conditions selon lesquelles certaines valeurs de retour ou certains résultats de calcul sont inclus dans le code de classification lors de la classification des articles.

contrainte

Dans le module Classification des produits, une contrainte comprend une ou plusieurs lignes qui définissent les conditions selon lesquelles certaines valeurs de retour ou certains résultats de calcul sont inclus dans le code de classification lors de la classification des articles.

Exemple :

- Si la chaise est rouge, inclure r dans le code de classification.

- Si la chaise est bleue, inclure b dans le code de classification.

correct

Indique que vous pouvez utiliser une entité spécifique. Par exemple, si une date est comprise entre une date d'application et une date d'expiration, elle est correcte et vous pouvez utiliser l'entité.

coût des pénalités

Coûts théoriques résultant du non-respect des règles d'une ligne d'assemblage.

coûts de l'ordre

Coûts (administratifs) liés au placement d'un ordre. Ces coûts incluent les coûts de traitement et de transport. Coûts engagés par les services des achats, de la planification de la production et du contrôle pour un ordre de fabrication ou une commande fournisseur.

coûts fixes

Dépenses qui ne varient pas en fonction du volume de production. Les coûts d'amortissement des machines et des bâtiments, les loyers et les impôts fonciers sont des exemples de coûts fixes. Des taux opératoires et des majorations peuvent être attribués aux coûts variables ou aux coûts fixes.

Antonyme : coûts variables

coûts supplémentaires

Augmentation de la valeur d'un article lorsque celui-ci passe à une autre étape du processus de fabrication. Les coûts supplémentaires sont imputés aux éléments de coût détaillés, tandis que les coûts non supplémentaires sont imputés aux éléments de coût agrégés.

- Pour les articles achetés, les coûts supplémentaires correspondent au coût des matières plus les majorations.

- Pour les articles transférés entre magasins, les coûts supplémentaires correspondent aux majorations magasin.

- Pour les articles fabriqués, les coûts supplémentaires correspondent aux coûts opératoires plus les majorations.

coût standard

La somme des coûts suivants d'un article, calculée en fonction du code Calcul de coût standard :

- coûts matières,

- Coûts opératoires

- Majorations

Les prix calculés par rapport à d'autres codes de simulation de prix sont des prix simulés. Le coût standard est utilisé à des fins de simulation et dans les transactions si aucun prix réel n'est disponible.

Coût standard est également une méthode de valorisation du stock à des fins comptables.

coûts variables

Dépenses qui varient en fonction du volume de production. Les matières nécessaires à la fabrication des produits finis constituent toujours des coûts variables. Des taux opératoires et des majorations peuvent être attribués aux coûts variables ou aux coûts fixes.

date d'achèvement

Date de fin de réalisation d'un projet ou d'un ordre.

- La date d'achèvement d'un ordre de fabrication est la date à laquelle cet ordre obtient le statut Terminé.

- La date d'achèvement d'un projet est la date à laquelle ce projet reçoit le statut Terminé.

Vous pouvez toujours effectuer certaines écritures financières relatives à l'ordre une fois celui-ci achevé et jusqu'à ce que vous le clôturiez. Il en est de même pour les projets.

date d'application

La première date à laquelle le coût standard approprié entre en application.

date d'application

Date de contrôle de la validité des matières ou des opérations.

L'application considère qu'une matière ou une opération est valide si cette date est comprise dans la plage de la date d'application et la date d'expiration.

Les dates d'application sont utilisées dans le processus de décomposition pour créer des demandes d'articles corrects.

date d'expiration d'un produit

Date indiquant la durée de vie d'un article.

date de fin au plus tôt

Date de fin au plus tôt d'une activité, compte tenu des activités précédentes et suivantes, et du calendrier de l'entreprise.

La date de fin au plus tôt peut être calculée pour des activités dans la planification de réseaux et pour des opérations dans la planification de la production.

date de livraison

Date de fin des produits finis, selon la planification.

date de sortie de ligne planifiée

Date planifiée de sortie de ligne d’assemblage pour un article d’assemblage.

A l’origine, la date de sortie de ligne planifiée est égale à la date de sortie de ligne requise, mais elle peut être modifiée ultérieurement pour des raisons de planification.

date de sortie de ligne requise

Date à laquelle un article d’assemblage doit sortir de la ligne d’assemblage afin de respecter la date de livraison indiquée sur la ligne de commande client.

date réelle d'achèvement

Date à laquelle les articles d'un ordre de fabrication sont (partiellement) achevés ou rejetés pour chaque opération dans le module Pilotage de fabrication sur mesure (JSC). Il est possible de changer la date.

décalage

Délai cumulé du processus de fabrication calculé à partir de la phase de production exigeant la capacité ou les matières critiques adéquates, jusqu'à la phase finale du processus de fabrication. Le décalage est un facteur pris en compte dans la détermination de la date de début des besoins en capacité ou en matières critiques.

Il peut être exprimé en jours ou en heures.

décalage

Délai cumulé du processus de fabrication. Ce délai est calculé à partir de la phase de production exigeant la capacité ou les matières critiques adéquates, jusqu'à la phase finale du processus de fabrication. Le décalage est un facteur pris en compte dans la détermination de la date de début des besoins en capacité ou en matières critiques.

décaler

Planifier des ordres afin de prendre en compte le délai cumulé du processus de fabrication.

délai

Temps qui s'écoule entre la date de début de fabrication et la date de livraison. Un délai peut inclure le temps de préparation de l'ordre, le temps de transport et le temps de contrôle.

délai de sécurité

La durée que vous pouvez ajouter au délai normal de livraison des marchandises afin d'assurer une protection contre les fluctuations de délai pour que l'ordre puisse être terminé avant l'échéance de l'ordre.

Exemple

La durée de l'activité associée est de 30 jours, et la date de fin d'activité la plus proche le 30 janvier. Si vous indiquez un délai de sécurité de 10 %, alors le GOP planifie le matériel sur 3 jours ouvrables avant le 30 janvier.

demande d'outil

Une demande d'outil est créée chaque fois qu'un outil est nécessaire. Une demande est créée pour chaque combinaison outil/centre de charge.

Une demande d'outil affiche les données suivantes :

- Numéro de demande

- Type d'outil

- Numéro de série d'outil

- Centre de charge/centre de services

- Statut de la demande

Le mode, la période et le lieu d'utilisation d'un outil sont déterminés par les détails de la demande d'outil définie dans la session Demande d'outils - Lignes (titrp0516m000).

département de fabrication

Groupe de ressources de production, centres de charge et cellules de travail physiquement liés les uns aux autres. Par exemple, une zone de fabrication est un département de fabrication.

désagréger

Subdiviser une famille de produits en familles plus petites ou en articles.

La désagrégation est utilisée dans les procédures de planification pour fractionner, par exemple, le plan de la demande ou le plan de production.

La répartition est basée sur une règle de désagrégation, par exemple l'une des suivantes :

- Pourcentages de planification (définis dans les nomenclatures de planification)

- Stock

- Volume d'engagement sur livraison

Vous pouvez également désagréger des articles qui ne font pas partie d'une famille.

détails d'une demande d'outil

Indiquent dans quel centre de charge ou de services un outil est utilisé. Indiquent également à quel moment, où et de quelle façon l'outil est utilisé dans le centre de charge/de services. Les détails suivants sont affichés :

- Numéro de la demande

- Date/heure de la demande

- Type d'ordre

- Numéro d'ordre

- Opération

- Numéro de ligne

- Ligne d'activité

- Présence de l'outil dans le centre de charge/de services

durée de vie d'un outil

Capacité d'un outil exprimée en nombre d'heures ou de périodes d'utilisation.

durée fixe

Indique si le temps de fabrication est fixe ou s'il dépend de la quantité d'ordre. Si le temps de fabrication est fixe, il équivaut au temps de cycle. Si le temps de fabrication n'est pas fixe, le temps de cycle est multiplié par la quantité d'ordre.

Par exemple, la cuisson d'un pain dans un four dure une heure. La cuisson de cent pains à la fois prend également le même temps, soit une heure.

écart de file d'attente

Différence entre le temps d'attente planifié et le temps d'attente réel à la date de génération, qui est égale au temps d'attente réel moins le temps d'attente planifié.

écart de service de traitement

Ecart des résultats financiers de production non pris en compte par les écarts de prix et de rendement.

Un écart de service de traitement peut être dû au changement du prix standard d'un produit fini ou aux différences entre les majorations estimées et réelles.

L'écart de service de traitement permet de vider l'en-cours de façon à comptabiliser tous les coûts.

écarts de prix

L'écart de prix d'un ordre de fabrication est la partie du résultat de production créée par les différences entre les prix estimé et réel d'un article ou d'une heure.

L'écart de prix indique l'incidence des modifications apportées aux taux et aux prix sur les résultats de production.

écarts de rendement

Partie du résultat de production créée par les différences entre les heures et les quantités de matières estimées et réelles.

Un écart de rendement indique le degré d'efficacité des matières et des ressources lié à leur utilisation.

élément de coût collecté

Elément de coût contenant des coûts collectés.

Chaque article comporte des éléments de coût qui ont été additionnés pour les coûts suivants :

- coûts matières (coût des matières brutes) ;

- coûts opératoires (coûts opératoires et de sous-traitance) ;

- majorations (majorations articles et magasin).

Dans le stock, la valeur des marchandises est calculée et imputée par les trois éléments de coût collectés.

élément de coût détaillé

Elément de coût contenant des coûts non agrégés.

Ces coûts sont issus directement des éléments suivants :

- Majorations

- Opérations

- Achat

Les éléments de coût détaillé engendrent une structure de prix dans laquelle tous les coûts sont décomposés.

Les coûts des ordres de fabrication ainsi que les écarts et majorations de fabrication sont calculés et imputés par élément de coût détaillé. En revanche, dans les stocks, les marchandises sont calculées et imputées par le biais de ces trois éléments de coût agrégés.

emplacement physique

Salle, bâtiment ou site dans lequel une opération est exécutée.

en-cours

Marchandises non terminées dans un processus de fabrication, y compris les matières sorties, ou valeur attribuée à ces marchandises. Ces articles ne sont pas encore achevés mais sont seulement soit en cours de fabrication, soit en attente d’un traitement ultérieur, soit dans un stock tampon.

LN distingue deux types d'en-cours :

-

En-cours de production

Matières, heures et autres ressources de production consommées dans l'atelier de fabrication sur mesure pour fabriquer des articles qui n'ont pas encore été reçus dans le magasin. Dès la réception des marchandises dans le magasin, l'en-cours diminue. -

EN-COURS PCS

L'en-cours PCS est la quantité de matières, d'heures et des autres coûts liés aux ordres qui se rapportent à un projet PCS spécifique. L'en-cours diminue lorsqu'un ordre est facturé.

En-cours

ensemble d'opérations

Groupe d'opérations exécutées consécutivement dans le même centre de charge.

ensemble d'options

Identifie un ensemble de caractéristiques et d'options de produit pour un article configurable au sein de la structure de produit.

étape opératoire

Sous-opération liée à une opération de gamme.

Une étape opératoire contient des instructions ou des informations relatives aux traitements ou aux outils.

état de classe de configuration

Caractéristiques qui déterminent l'état de la machine.

Les états de classe de configuration ont une incidence sur le temps de changement requis d'un état à l'autre. Les états de classe de configuration sont regroupés dans une classe de configuration.

état de configuration

Caractéristique d'article liée à une opération. Selon l'état de configuration de deux opérations successives, le temps de changement de machine peut être plus ou moins long. Une série d'états de configuration constitue une classe de configuration.

Exemple

Si la classe de configuration est la couleur, le rouge, le vert, le blanc, le noir, etc., sont des exemples d'états de configuration.

étiquette Kanban

Un document qui autorise le déplacement de marchandises vers l'atelier de fabrication sur mesure, entre des opérations ou à partir de l'atelier de fabrication sur mesure.

fabrication répétitive

Un article avec la source par défaut Répétition créé en fonction d'une configuration prédéfinie.

Articles les mieux adaptés à une fabrication répétitive :

- Articles standard

- Faible établissement des coûts de revient

- Avoir des variantes minimales

- Sont complexes

- La Nomenclature (BOM) est plate.

Les deux produits finis comme les sous-ensembles peuvent être fabriqués à l'aide de la fabrication répétitive.

Rattachement de demande et rattachement de projet est désactivé pour la fabrication répétitive.

facteur de charge démontré

Rendement lié à l'utilisation. Ratio entre le rendement réel et la capacité disponible, pour une opération exécutée au moyen d'une machine ou dans un centre de charge donné.

famille

Dans Classification des produits, ensemble d'articles dotés de caractéristiques communes.

famille de produits

Article qui représente un groupe d'articles plan (ou familles) similaires. Les articles sont regroupés pour fournir un plan plus général qu'un plan conçu pour des articles individuels.

Les nomenclatures de planification indiquent le pourcentage de chaque article plan dans la famille de produits.

Utilisez les familles de produits avec précaution. Une famille de produits ne dispose généralement pas de sa propre nomenclature ou gamme. Vous pouvez néanmoins créer des ordres de fabrication ou des commandes clients pour une famille de produits, bien que cela puisse générer des incohérences dans la planification.

fantôme

Un assemblage produit dans le cadre d'un article fabriqué et qui peut disposer de sa propre gamme.

Un fantôme n'est généralement pas conservé en stock, bien que certains articles fantômes puissent être stockés. Le système de planification ne crée pas de besoins en matières pour un fantôme, mais dirige les besoins de l'article fantôme directement vers les composants de celui-ci. Les fantômes sont principalement définis pour créer une structure de produit modulaire.

Exemple

La porte d'un réfrigérateur est définie en tant qu'article fantôme dans la nomenclature de cet appareil. Les composants de la porte sont répertoriés dans la liste des matières de l'ordre de fabrication du réfrigérateur.

file d'attente

Période durant laquelle un ordre demeure dans un centre de charge avant de passer à la phase de préparation ou de fabrication.

file d'attente planifiée

Quantité en entrée planifiée moins quantité en sortie planifiée d'un centre de charge/d'une machine.

file d'attente réelle

Quantité en entrée réelle moins quantité en sortie réelle d'un centre de charge/d'une machine. Notez que la quantité en attente réelle comprend les opérations actives ainsi que les opérations en attente d'exécution.

file d'attente souhaitée

La différence entre l'entrée et la sortie d'une cellule de travail requise par l'utilisateur. Il s'agit de la valeur par défaut pour les calculs de temps d'attente initiaux.

finaliser

Action finale lors de la copie des données des nomenclatures d'étude vers des nomenclatures de production.

Pour copier les données, vous pouvez utiliser des modifications globales de nomenclature ou copier manuellement les lignes de nomenclature.

fraction de projet

Partie distincte d'une structure de projet liée à un projet. Une fraction de projet permet de déterminer les coûts estimés d'un projet. Il ne s'agit pas d'un sous-projet.

gamme

Séquence des opérations nécessaires à la fabrication d'un article.

Pour chaque opération, l'opération de référence, la machine et le centre de charge sont spécifiées, ainsi que des informations sur le temps de préparation et le temps de cycle.

gamme d'opérations

Document d'ordre qui répertorie les opérations et les outils nécessaires à la fabrication d'un article. Une gamme d'opérations peut également comporter des informations de type micro-gamme, qui fournissent aux opérateurs des instructions ou des données relatives au processus.

gamme d'opérations d'assemblage

Document d'ordre qui répertorie les opérations d'assemblage nécessaires à la fabrication des articles PMF organisés par segment de ligne.

geler

Désactiver des postes d'assemblage, des segments de lignes, des ordres d'assemblage de poste, etc. En cas de gel, aucune modification n'est autorisée. Par exemple, il peut être nécessaire de geler un ordre d'assemblage de poste parce que le processus de fabrication est trop avancé pour pouvoir traiter la modification.

géré par révision

Les articles gérés par révision sont des articles développés en permanence. Pour identifier la version d'un article, il suffit d'ajouter un numéro de révision au code Article.

Si un article géré par révision est sélectionné, sa version en cours est utilisée. Les versions obsolètes ne sont plus fabriquées et les prototypes ne sont pas encore commercialisés.

groupe d'ordres Planification d'entreprise

Groupe d'ordres de fabrication planifiés défini par l'utilisateur.

groupe de calculs

Code représentant un groupe de projets utilisé par l'utilisateur pour comparer les données financières.

Vous pouvez affecter un groupe de calculs à :

- un budget

- un projet principal (tant que le groupe de calculs n'est pas affecté à un autre projet ou à un projet unique),

- un projet unique (tant que le groupe de calculs n'est pas affecté à un autre projet principal ou à un projet unique).

groupe de capacité machine

Nombre de machines d'un type machine dans un centre de charge et ses propriétés logistiques et de planification.

groupe de plans

Un groupe de cellules de travail indiqué pour le même type de fabrication. Les groupes de plans sont employés dans le processus de programmation répétitive.

groupes de réponses

Ensemble de réponses prédéfinies à partir duquel l'utilisateur sélectionne une valeur dans le processus de classification.

heures de main-d'oeuvre

Capacité de main-d'oeuvre, exprimée en heures, nécessaire à la réalisation de l'opération.

La formule appliquée par LN pour calculer les heures de main-d'oeuvre dépend de la durée de l'opération. Si la durée de l'opération est fixe, LN applique la formule suivante pour calculer les heures de main-d'oeuvre :

Heures main-d'œuvre = (temps de préparation * taux d'occupation main œuvre pour la préparation) + (temps de cycle * taux d'occupation main d'œuvre pour la production / qualité gamme)

Si la durée de l'opération est variable, LN applique la formule suivante pour calculer les heures de main-d'oeuvre :

Heures main-d'œuvre = (temps de préparation moyen * taux d'occupation main œuvre pour la préparation) + (temps de cycle * quantité planifiée en entrée * taux occupation main-d'œuvre pour la fabrication / quantité gamme)

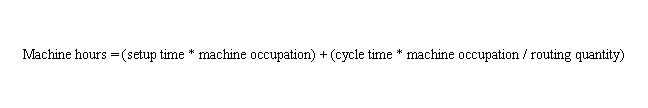

heures machine

Capacité en heures nécessaire à une machine pour réaliser une opération.

La formule appliquée par LN pour calculer les heures machine dépend de la durée de l'opération. Si la durée de l'opération est fixe, LN applique la formule suivante pour calculer les heures machine :

Si la durée de l'opération est variable, LN applique la formule suivante pour calculer les heures machine :

heures-personne

Unité de travail équivalant à une heure de travail par personne. Les expressions heures de main-d'oeuvre et heures-personne sont interchangeables.

horizon figé

Date de référence en fonction de laquelle sont évalués des processus ou des statuts.

Exemple

L'horizon figé d'un ordre d'assemblage dans une ligne d'assemblage définit la date de fin de la période pendant laquelle les ordres d'assemblage doivent être créés. Si cet horizon est de 100 jours, les ordres d'assemblage doivent être créés pour des variantes de produits dont la date de sortie de ligne planifiée est comprise entre la date actuelle et les 100 jours. Un horizon figé peut ainsi définir à quel moment des ordres d'assemblage de postes doivent être gelés, mis à jour, etc.

incrément de la quantité d'ordre

Incrément selon lequel il est possible d'augmenter la quantité d'ordre.

La quantité de commande proposée doit être un multiple de la quantité spécifiée en tant qu’incrément de la quantité de commande. LN vérifie cette condition lors de la création des ordres planifiés.

Exemple

Si la quantité requise est égale à 62 et l'incrément de la quantité d'ordre égal à 8, LN recommande une quantité d'ordre de 64.

quantité d'ordre multiple de

instrument

Outil utilisé pendant les tests de qualité pour mesurer des caractéristiques données d'un article.

Exemple

| instrument | acidimètre |

| Caractéristique | Valeur du pH |

intervalle d'étalonnage

Intervalle compris entre un étalonnage et le suivant. L'intervalle indique à quel moment sera effectué le prochain étalonnage : après n jours ou n utilisations.

intervalle d'ordre

Nombre d'heures ou de jours ouvrés pour lesquels tous les besoins d'un article donné sont regroupés au sein du même ordre (planifié) durant le processus de planification d'un ordre. LN calcule l'intervalle d'ordre à partir du jour où le besoin s'est présenté pour la première fois. Les intervalles d'ordre évitent de planifier un trop grand nombre d'ordres sur une même période.

kit d'outils

Ensemble d'outils spécifiques nécessaire à l'exécution d'une tâche. Un kit d'outils peut être lié à une machine, une tâche et/ou une opération de gamme afin de définir le ou les outils nécessaires à l'exécution de la tâche et/ou de l'opération.

la planification des modules

La planification par module est la relation entre les activités de la planification réseau et les modules. Les modules peuvent être des matières susceptibles de remettre en cause la date de fin du projet étant donné leur long délai de livraison. Ces matières sont également appelées matières critiques. Un module peut aussi être une pièce d'assemblage.

lettre d'accompagnement

Document d'ordre qui accompagne un produit pendant le processus de fabrication et qui est utilisé à des fins d'identification.

ligne d'approvisionnement

Ligne d'assemblage qui produit des sous-ensembles utilisés dans une autre ligne d'assemblage. Elle peut produire également des articles non destinés à une ligne d'assemblage. Cette ligne d'assemblage comprend un ensemble de postes d'assemblage consécutifs dans lesquels les articles du programme de montage final (PMF), et parfois d'autres types d'articles, sont fabriqués.

ligne d'assemblage

Ensemble de postes d'assemblage consécutifs dans lesquels les articles du programme de montage final (PMF) sont fabriqués. Les articles sont transmis d'un poste d'assemblage à l'autre et les opérations sont exécutées au niveau de chaque poste. Une ligne d'assemblage est subdivisée en segments de lignes séparés par des tampons. Une ligne d'assemblage peut être une ligne principale ou une ligne d'approvisionnement.

ligne d'assemblage de sortie

Ligne d'assemblage dans laquelle un produit est achevé.

ligne d'assemblage principale

Ligne d'assemblage qui fabrique des produits finis. Cette ligne d'assemblage comprend un ensemble de postes d'assemblage consécutifs dans lesquels les articles du programme de montage final (PMF), et parfois d'autres types d'articles, sont fabriqués.

lissage exponentiel

Méthode de prévision de la demande qui tient compte des données récentes indépendamment des données passées.

liste de contrôle

Document d'ordre qui permet de vérifier que tous les éléments nécessaires au lancement d'un ordre de fabrication sont présents. Tous les outils, machines, matières, etc., sont répertoriés dans cette liste.

liste de découpage

Document d'ordre qui répertorie les matières à découper à partir d'une pièce de grande taille telle qu'une plaque de métal.

liste de découpage regroupée

Sert à découper les matières pour plusieurs ordres de fabrication qui utilisent la même matière. Une liste de découpage est triée par code Matières et par groupe d'articles. Elle permet de gagner du temps.

liste des capacités critiques

Les listes de capacités critiques indiquent les centres de charge considérés comme critiques dans les processus du plan directeur. Les capacités critiques correspondent généralement aux goulets d'étranglement dans une gamme.

L'application Planification d'entreprise utilise la liste des capacités critiques pour générer les besoins en capacités critiques correspondants.

liste de sciage

Document d'ordre qui répertorie les matières à obtenir en sciant une longueur donnée à partir d'une pièce de grande taille telle qu'un tuyau ou une barre.

liste de sciage regroupée

Sert à scier les matières pour plusieurs ordres de fabrication qui utilisent la même matière. Une liste de sciage est triée par code Matières et par groupe d'articles. Elle permet de gagner du temps.

liste des matières

Document d'ordre qui permet de déclarer les besoins en matières d'un ordre de fabrication. Ce document répertorie à la fois les quantités estimées et les stocks physiques des matières.

liste des matières

Une liste de matières requises pour un modèle de fabrication spécifique.

La liste contient également :

- Planification des matières

- L'approvisionnement en matières pour le cellule de charge

- Post-consommation des matières

Chaque fois qu'une liste des matières est mise à jour, une nouvelle révision pour le modèle de fabrication doit être définie.

liste des matières critiques

Les listes de matières critiques indiquent les composants qui sont considérés comme critiques au cours du processus de fabrication d'un article plan.

Une liste de matières critiques est une sorte de synthèse de nomenclature qui ne contient que les composants les plus importants.

Exemples types de matières critiques :

- composants aux délais longs ;

- sous-ensembles présentant une charge élevée pour le système de production interne ou externe.

La liste des matières critiques est utilisée dans l'application Planification d'entreprise afin de générer les besoins en composants critiques pour ces matières.

BCM (Bill of Critical Materials)

livraison partielle

Livraison d'une partie de la quantité d'ordre totale.

livraison suivante

Quantité de matière à sortir pour l'ordre de fabrication à une date ou une heure future.

machine

Dans LN, objet mécanique permettant la réalisation d'opérations destinées à produire des articles.

Les machines sont liées à des taux opératoires. Le taux opératoire et le taux de main-d'oeuvre forment ensemble la base du prix de revient réel des ordres de fabrication.

magasin d'en-cours

Magasin dont le stock intermédiaire est destiné à approvisionner les centres de charge. Un magasin d'en-cours est lié à une cellule individuelle de travail, une ligne d'assemblage ou un ou plusieurs centres de charge. Un magasin d'en-cours peut être approvisionné en marchandises au moyen d'ordres de réapprovisionnement ou d'approvisionnement à flux tiré.

Les méthodes d'approvisionnement à flux tiré sont les suivantes :

- Contrôlé par ordre/lot (applicable uniquement dans Contrôle d'assemblage).

- Contrôlé par ordre/SILS (applicable uniquement dans Contrôle d'assemblage).

- Contrôlé par ordre/simple (applicable uniquement dans Pilotage de fabrication sur mesure).

- Kanban.

- Seuil de réapprovisionnement.

Les articles stockés dans le magasin d'en-cours ne font pas partie de l'en-cours. Lorsqu'ils quittent le magasin d'en-cours pour être utilisés en production, leur valeur est ajoutée à l'en-cours.

majoration

Coût indirects d'un article ; par exemple, frais généraux, coûts de stockage, coûts de manutention ou coûts de maintenance des machines. Les majorations peuvent être définies sous forme de pourcentage ou de montant fixe et être incluses dans des coûts fixes et variables.

majoration article

Une majoration article constitue la base des coûts supplémentaires ou des remises (en termes de pourcentage de montants fixes) dans la structure de prix coût/valorisation pour les articles appartenant à un groupe d'articles ou à un magasin donné. Les majorations sont liées à un code Calcul du prix.

majorations de coût standard

Montant facturé en plus du coût habituel engagé dans la fabrication ou l'achat d'un article.

marge

Intervalle entre deux activités, exprimé en jours.

Exemple

Si l'activité A et l'activité B ont une relation fin-début avec un délai égal à trois, la planification de réseau indique que l'activité B doit démarrer trois jours après la fin de l'activité A.

marge

Période comprise entre la date de début du temps d'attente de l'opération suivante et la date de début du temps de préparation et d'exécution de la l'opération suivante, calculée par LN>.

La différence entre la marge et le temps d'attente de la prochaine opération peut être due :

- à l'utilisation de calendriers différents dans les centres de charge,

- à l'application d'une quantité de lots à transférer.

La marge de la dernière opération peut être négative si la date de livraison planifiée est postérieure à la date de livraison demandée.

matière

Matières brutes, composants et sous-ensembles utilisés pour fabriquer un article. Un article de coût tel que l'électricité peut être considéré comme une matière.

matière consommée

Matière qui a été remplacée par un autre article dans toutes les nomenclatures.

Une fois que la date du dernier ordre autorisé pour la matière consommée a été dépassée, le stock restant est consommé et la matière de remplacement est utilisée.

matière de remplacement

Matière de nomenclature de remplacement que le système peut sélectionner en cas d'épuisement du stock de la matière standard.

Une matière de remplacement est censée répondre aux mêmes spécifications, mais uniquement dans le contexte d'une nomenclature d'un article principal.

matrice des tarifs

Lors de la configuration ou de la génération de produits, les matrices de tarifs permettent de déterminer des prix de vente et d'achat spécifiques. Vous pouvez utiliser des matrices de tarifs pour enregistrer des prix, des facteurs de prix ainsi que des pourcentages de majoration et de remise pour une variante de produit.

Tables dont les prix sont basés sur les valeurs d’une quantité physique sur l’axe des X et sur l’axe des Y.

message de reprogrammation

Signal d'ordre indiquant au planificateur si un ordre doit être accéléré (reprogrammé à une date antérieure), retardé (reprogrammé à une date postérieure) ou annulé.

message de validation de contrainte

Message d'erreur généré pendant le processus de configuration, qui peut être utilisé dans les contraintes (règles de contraintes). Pendant le processus de configuration, LN vérifie si la caractéristique ou l'option sélectionnée est conforme aux conditions définies par les contraintes.

Si la sélection n'est pas conforme à ces conditions, LN émet l'un des messages système enregistrés dans cette session pour indiquer les options autorisées.

message de validation de contrainte

Message système indiquant les règles de contraintes au cours du processus de configuration. Ces règles font partie des textes de contrainte et apparaissent sous forme de codes ou de texte. Les messages de validation des contraintes se rapportent uniquement aux classes de contraintes du type Validation.

Méthode de valorisation du coût standard

La valorisation du coût standard est une méthode de valorisation des stocks. Le coût standard est une valeur de stock calculée en fonction des coûts matières, coûts opératoires et majorations calculées. La valorisation du coût standard inclut les majorations par magasin.

micro-gamme

Série d'étapes liée à une opération de gamme, à laquelle vous pouvez associer des instructions ainsi que des informations relatives aux outils et aux traitements. Lors du lancement d'un ordre de fabrication, les informations liées aux étapes opératoires sont transmises, par exemple, aux opérateurs de l'atelier de fabrication sur mesure pour les assister dans leurs tâches.

modèle de fabrication

Configuration prédéfinie qui définit la méthode de fabrication, la liste de matières, le temps et la capacité requis et la méthode de déclaration.

Un modèle de fabrication contient les éléments suivants :

- Processus de fabrication

- Temps et capacité requis

- Déclaration du processus de fabrication

- Processus d'approvisionnement en matières

- Méthode de contrôle d'article

- Outils nécessaires

Si la case Fabrication multi-produit d'un modèle de production est cochée pour la fabrication répétitive, une liste de produits est ajoutée au modèle de fabrication qui spécifie les articles produits.

- Les modèles de fabrication sont contrôlés à l'aide d'une révision. Une nouvelle révision est générée pour chaque modification apportée à la configuration existante.

- Le système de commande doit être Planifié.

- Gestion des projets est désactivé(e).

Modèle de ligne de fabrication

Un modèle de ligne comporte plusieurs modèles de fabrication configurés en une ligne de fabrication pour fabriquer des produits finis complexes.

Vous devez indiquer les éléments suivants pour définir un modèle de ligne de fabrication :

- Indiquez les modèles de fabrication

- Le magasin tampon

- Les relations entres les cellules de travail

- Les relations entre les articles fabriqués.

modèle de produit

Utilisé dans la définition d'une variante de produit pour créer une commande client ou un devis en convertissant les besoins du client en variante de produit.

modification globale de nomenclature

Mécanisme permettant d'apporter simultanément plusieurs modifications aux nomenclatures d'étude de plusieurs articles.

Vous pouvez utiliser ce mécanisme pour effectuer simultanément plusieurs des actions suivantes :

- modifier des lignes de nomenclature d'étude,

- copier des révisions de références d'étude dans des articles de fabrication,

- copier des lignes de nomenclature d'étude vers des lignes de nomenclature de production.

Modification globale de nomenclature

module

Unité de planification d'une pièce achetée, fabriquée ou spécifique pour laquelle la planification logistique est liée directement à la planification du réseau d'un projet. Un module peut être un assemblage plus ou moins complexe ou une pièce unique, par exemple un article exigeant un long délai de livraison.

module d'étude

Dans Planification de l'assemblage, système ou unité logique de pièces d'assemblage qui n'est généralement pas fabriquée en tant qu'unité physique distincte.

Par exemple, le système électrique d'un véhicule constitue l'unité logique de toutes les pièces nécessaires au système électrique. Pour autant, il n'est pas fabriqué en tant qu'unité physique distincte, mais intégré au tableau de bord, aux portières, etc.

Un module d'étude n'est pas associé à des gammes, des lignes d'assemblage, des options, etc. Il est créé exclusivement à des fins de conception et de planification. Dans une nomenclature, il est placé dans la couche supérieure de la section non configurable.

motif de blocage

Indique la raison pour laquelle l'exécution d'une opération est temporairement suspendue.

Motifs de blocage possibles :

- la qualité doit être contrôlée ;

- l'équipement est en panne ;

- le client n'a pas effectué son dernier règlement.

moyenne mobile

Valeur moyenne du stock présent, qui est utilisée dans le calcul du prix administratif lors d'une sortie de stock. La valeur du stock est basée sur l'historique des prix d'achat.

niveau de nomenclature

Lors de la fabrication d'un produit, les composants sont assemblés en sous-ensembles et ces derniers sont à leur tour assemblés dans le produit final. Les composants utilisés à chaque phase de la fabrication sont décrits dans une nomenclature. Chaque phase constitue un niveau de la nomenclature.

La liste des composants d'une roue représente un niveau de nomenclature. La liste des sous-ensembles d'un vélo constitue le niveau supérieur qui est souvent appelé niveau zéro.

Exemple

Un vélo se compose d'un cadre et de deux roues. Le cadre comprend trois tubes. Les roues comprennent chacune une jante, un moyeu et 35 rayons.

niveau de nomenclature critique

Niveau le plus bas auquel apparaît l'article plan approprié dans la liste des matières critiques.

niveau de plan

Niveau dans une structure de planification hiérarchique.

La planification à un niveau supérieur engendre des plans généraux moins détaillés.

Exemple

Le niveau de plan 1 est le niveau le plus élevé ; plus le numéro est élevé, plus le niveau de plan est bas.

nomenclature

Listes des pièces, des matières brutes et des sous-ensembles entrant dans la composition d'un article fabriqué, dans laquelle est indiquée également la quantité de chaque composant nécessaire à la fabrication de l'article. Une nomenclature représente la structure mononiveau d'un article fabriqué.

nomenclature cumulée

Forme de nomenclature multiniveau qui répertorie toutes les pièces et quantités nécessaires dans une nomenclature. Contrairement à une nomenclature multiniveau complète, une nomenclature cumulée n'indique pas les niveaux de fabrication et ne recense un composant qu'une fois pour la quantité totale utilisée. Elle ne répertorie pas les articles fantômes.

Une nomenclature cumulée contient uniquement des articles achetés, car tous les articles fabriqués sont produits à partir d'articles achetés.

nomenclature de planification

Pourcentage indiquant la façon dont les articles sont agrégés ou désagrégés.

Agréger des articles consiste à les regrouper pour constituer des familles de produits à des fins de planification. Ce regroupement est appelé nomenclature de planification. Désagréger des articles consiste à subdiviser une famille de produits en familles plus petites ou en articles.

Les nomenclatures de planification peuvent avoir la même structure qu'une nomenclature mononiveau. Il est néanmoins possible de créer des structures multiniveau, à l'instar des nomenclatures de production.

Exemple

nomenclature de production

Une liste générale multiniveau de toutes les pièces, les matières entrant dans un produit fabriqué et indiquant la quantité de chacune des pièces nécessaires à la fabrication de l'article.

Pour l'utilisation des nomenclatures de production, les paramètres Sites, Coût standard par unité d'entreprise et Fabrication sur mesure par site doivent avoir le statut En préparation ou Actif dans Activation de concept (tcemm4600m000).

Nomenclature de production

nomenclature de production

nomenclature mononiveau

Vue d'ensemble des composants directement utilisés dans un article parent. Une nomenclature mononiveau n'indique que la relation avec le niveau immédiatement inférieur.

nomenclature multiniveau

Nomenclature qui répertorie les sous-composants des composants et, éventuellement, tous les autres sous-composants.

Dans une nomenclature multiniveau, le produit final se trouve au niveau zéro.

norme horaire

Temps nécessaire à l'exécution d'une tâche. Ce temps est déterminé sur la base de deux valeurs de la table des normes.

Exemple

Le perçage d'un trou de 5 mm de diamètre (première valeur) dans une plaque de 8 mm d'épaisseur (seconde valeur) prend 0,5 minute (norme horaire).

numéro d'outil

Numéro permettant d'identifier un outil. La combinaison d'un type d'outil, par exemple un marteau, et d'un numéro de série d'outil, par exemple 1, est unique et identifie un outil dans LN.

numéro de séquence de nomenclature

Permet de définir plusieurs composants pour chaque position. Ces composants interchangeables peuvent avoir des dates différentes lorsqu'ils sont corrects.

LN utilise également des numéros de séquence lorsque vous remplacez des articles dans des nomenclatures.

Exemple

Supposons que vous fabriquiez des vélos et utilisiez des cadres que vous achetez au fournisseur A jusqu'en août. Après le mois d'août, vous utilisez des cadres identiques que vous achetez au fournisseur B. Dans ce cas, n'employez pas un nouveau numéro de position de nomenclature pour ce second cadre, mais un nouveau numéro de séquence.

numéro de série d'outil

Numéro permettant d'identifier un outil. La combinaison d'un type d'outil, par exemple un marteau, et d'un numéro de série d'outil, par exemple 1, identifie de façon unique un outil dans LN.

numéro de série définitif

Numéro permettant d'identifier un outil. Ce numéro peut être constitué, par exemple, du numéro fonctionnel et de l'année d'acquisition de l'outil. Les numéros de série définitifs servent à regrouper les composants d'un outil multipièce.

Un outil multipièce sans numéro de série définitif peut comprendre des composants liés ou non à des numéros de série définitifs.

Exemple

L'outil multipièce X porte le numéro de série définitif 1990. Ses composants doivent remplir l'une des conditions suivantes :

- Le numéro de série définitif des composants est le même que celui de l'outil multipièce (soit 1990).

- Les composants liés à l'outil multipièce ne comportent pas de numéro de série définitif.

numéro machine

Désignation de la machine et de ses propriétés inhérentes, telles que le numéro de série.

opérateur mathématique

Indique ou effectue une opération ou une fonction mathématique, par exemple une somme (+) ou une soustraction (-).

opération

Une des séries d'étapes d'une gamme, qui sont exécutées successivement pour fabriquer un article.

Les données suivantes sont collectées au cours d'une opération de gamme :

- Tâche. Exemple : sciage.

- Machine utilisée pour exécuter la tâche (facultatif). Exemple : scie.

- Lieu d'exécution de la tâche (centre de charge). Exemple : scierie.

- Nombre d'employés nécessaires à l'exécution de la tâche.

Ces données sont utilisées pour calculer les délais de fabrication des ordres, planifier les ordres de fabrication et calculer le coût standard.

opération courante

Opération actuellement exécutée avec la date de début au plus tôt. Si plusieurs opérations répondent à ce critère, l'opération courante est celle dont le numéro d'opération est le moins élevé. Il ne peut exister qu'une seule opération courante à la fois.

opération de référence

Une opération est une activité exécutée par une machine. La liste des opérations de référence est une bibliothèque d'opérations disponibles pour les ordres de fabrication sur mesure.

Une opération de référence peut être définie à plusieurs niveaux :

Code opération

L'opération de référence peut être exécutée sur tous les sites, dans tous les centres de charge et sur toutes les machines liées à la société.Code opération + type de machine

L'opération de référence peut être exécutée sur tous les sites ayant une ou plusieurs machines du type de machine spécifié.Code opération + site

L'opération de référence peut être utilisée dans tous les centres de charge et toutes les machines liées au site spécifié. Remarque : Ce niveau est recommandé si un site a sa propre logique de configuration pour des opérations spécifiques. Ce type d'opération de référence peut être utilisé dans un centre de charge sans machine.Code opération + type machine + site

L'opération de référence peut être utilisée pour toutes les machines d'un type de machine spécifique et dans tous les centres de charge et tous les sites où ce type machine est présent. Remarque : Ce niveau est recommandé si le type machine possède sa propre configuration pour des opérations spécifiques.Code opération + site + centre de charge

L'opération de référence peut être utilisée pour une combinaison de centre de charge et de site spécifique. Remarque : cette opération ne peut être utilisée que pour les centres de charge sans machine.Opération de référence + type machine + site + centre de charge

L'opération de référence ne peut être utilisée que pour un type de machine particulier sur une combinaison centre de charge/site.

opérations d'assemblage parallèles

Réseau de lignes d'assemblage sur lequel vous pouvez exécuter simultanément les mêmes opérations sur des lignes d'assemblage différentes ou modéliser un réseau sur lequel une ligne d'approvisionnement alimente plusieurs autres lignes d'approvisionnement, qui à leur tour convergent en une ligne unique à une étape ultérieure.

option

Les options par caractéristique de produit sont des aspects qui définissent une caractéristique de produit. Par exemple, « rouge » est une option de la caractéristique « couleur ».

ordre d'assemblage de poste

Ordre de fabrication d'un poste d'assemblage.

ordre d'assemblage de poste clustérisé

Représente tous les besoins en matières journaliers d'un poste d'assemblage. Un ordre d'assemblage de poste clustérisé est constitué de périodes définies par l'utilisateur. Les besoins en matières sont combinés pour chaque période.

Dans Contrôle d'assemblage, il est possible d'exécuter les transactions par poste d'assemblage et par période plutôt que par ordre. LN peut combiner les matières identiques en une ligne de matières unique pour une période donnée. La quantité cumulée est ensuite stockée dans l'ordre d'assemblage de poste clustérisé. Le nombre de transactions nécessaires est ainsi réduit car celles-ci sont exécutées pour une période spécifique.

CLSO (Clustered Line Station Order)

ordre de fabrication

Ordre destiné à fabriquer une quantité définie d'un article pour une date de livraison donnée.

ordre de reprise

Ordre de fabrication permettant de réparer ou de mettre à niveau un article déjà fabriqué ou acheté. L'article à retoucher constitue l'entrée et la sortie de l'ordre de fabrication.

ordres en retard

Commandes reçues d'un client mais non encore livrées. Ces ordres sont parfois appelés ordres ouverts dans le planning. Dans des lignes d'assemblage, il s'agit des ordres en retard par rapport au programme de fabrication.

outil

Ressource réutilisable qui permet d'exécuter des tâches de fabrication et/ou de service. Une fois les tâches terminées, l'outil retourne au stock afin d'être réutilisé ultérieurement. Vous réduisez la durée de vie d'un outil chaque fois que vous utilisez celui-ci. Dans LN, un outil peut être identifié à l'aide d'une combinaison unique type d'outil/numéro de série d'outil.

Exemple

-

Outils manuels

Scie ou perceuse. -

Outillage

Matrice, moule, gabarit ou outils de coupe. -

Instruments

Duromètre ou jauge. -

Équipement

Pelle.

outil multipièce

Outils composé de pièces amovibles qui fonctionnent ensemble au cours d'une opération.

Vous pouvez regrouper les éléments d'un outil multipièce à l'aide d'un numéro de série définitif.

Exemple

Une matrice utilisée pour une installation comprend les éléments suivants :

- matrice supérieure,

- matrice inférieure,

- poinçons,

- colonnes de guidage.

La matrice constitue l'outil multipièce et les éléments cités sont définis en tant que composants.

période

Délai utilisé pour la planification et la post-consommation.

période cible

Période incluant des nombres entiers de jours ou de semaines définis par l'utilisateur, pendant laquelle les données d'entrée/sortie sont générées.

perte

Pourcentage de matière perdue due à un processus en continu tel qu'une évaporation ou une absorption.

pièce d'assemblage

Composant utilisé dans une ligne d'assemblage.

Une pièce d'assemblage constitue le lien entre Configurateur et Planification d'entreprise. Configurateur génère les besoins en pièces d'assemblage et Planification d'entreprise planifie la fabrication ou l'achat de l'article.

planification de réseau

La planification de réseau comprend toutes les activités requises pour réaliser (planifier et contrôler) un projet. Les relations au sein du réseau indiquent les activités interdépendantes.

point d'utilisation

Emplacement physique dans la cellule de travail où sont stockées les matières avant leur utilisation. Le point d'utilisation est défini en tant que magasin d'en-cours.

point de comptage

Opération d'une gamme ou d'un poste dans lequel la quantité des articles achevés et rejetés doit être déterminée explicitement. Si une opération constitue un point de comptage, la fin de cette opération doit être déclarée séparément. La quantité réalisée dans les opérations liées ne doit pas dépasser la quantité réalisée au point de comptage.

Si une opération ou un poste n'est pas un point de comptage, il peut recevoir automatiquement le statut Achevé lors de l'achèvement d'une opération liée. Les quantités achevées et rejetées sont alors déterminées par la quantité achevée au point de comptage.

point de contrôle qualité

Un poste de travail dans le processus de fabrication où un contrôle qualité du produit est effectué selon un protocole de contrôle qualité spécifié.

post-consommation

Sortie automatique de matières du stock ou relevé des heures dédiées à la fabrication d'un article en fonction de l'utilisation et de la quantité théoriques de l'article déclaré terminé.

poste

Centre de charge faisant partie d'une ligne d'assemblage. Un poste est utilisé dans la fabrication des articles d'un programme de montage final (PMF). Il peut comprendre plusieurs positions, ce qui lui permet d'accepter plusieurs articles.

pourcentage de planification

Détermine la façon dont un article plan est décomposé par rapport à ses sous-articles.

Exemple

Si la demande totale de vélos est décomposée en fonction des divers types de vélos, la demande de vélos de course représente 49 % de la demande totale.

prix d'achat simulés

Permettent de tester des prix d'achat et de calculer les résultats.

prix de valorisation

Prix réel d'un article utilisé dans toutes les écritures financières relatives à l'article.

Les transactions incluent :

- Coût standard des marchandises vendues

- le transfert de stock,

- la sortie vers la valeur d'en-cours.

Le coût réel est calculé à l'aide d'une des méthodes de calcul des coûts réels (LIFO, FIFO, PUMP et par lot) ou via une méthode standard de valorisation des coûts.

produit

Article de type Fabriqué ou Produit, possédant la source d'approvisionnement par défaut Répétition, défini dans un modèle de fabrication et créé par fabrication répétitive.

produit fini

Article prêt à être livré à un magasin. Un produit fini est fourni à l'issue d'une gamme d'opération secondaire (co-produits et sous-produits) ou principale.

produit semi-fini

Produit d'une gamme fantôme qui est transmis à l'opération suivante dans le cadre d'un réseau de gammes.

programme de fabrication

Période durant laquelle un produit est fabriqué dans le module Fabrication répétitive pour une raison spécifique et rattaché à un document de coût. La durée de la période peut être définie par l'utilisateur.

programme de segment

Programme indiquant à quel moment les pièces d'assemblage sont nécessaires. Selon la date de sortie de l'ordre d'assemblage et le segment pour lequel les pièces d'assemblage sont nécessaires, un programme de segment indique à quel moment les pièces doivent être livrées à la ligne. Ce programme permet de calculer les besoins bruts en pièces d'assemblage lors du traitement de volumes importants et dans le cas de performances critiques.

projet

Ensemble d'actions de fabrication et d'achat exécutées pour une commande client particulière. Un projet est lancé pour planifier et coordonner la fabrication des articles à produire.

Pour une fabrication du type standard à la commande, un projet sert uniquement à lier l'article à la commande client. Un projet peut également inclure :

- des données Article spécifiques (nomenclatures et gammes),

- la planification du projet (activités).

quantité commandée

Quantité à fabriquer dans un ordre de fabrication.

quantité d'ordre minimum

Quantité d'articles minimum à acheter ou à fabriquer. Une fois les ordres planifiés générés, la quantité d'articles à acheter ou à fabriquer n'est jamais inférieure à la quantité d'ordre minimum. Celle-ci évite d'acheter ou de fabriquer un article dans de trop petites quantités.

quantité de gamme

Quantité de l'article fabriqué sur laquelle est basée la gamme. Une quantité de gamme permet d'inclure des temps d'exécution très courts dans la gamme d'un article.

Exemple

| Quantité de gamme | 100 |

| Temps de cycle | 60 minutes |

Cent articles sont fabriqués sur une durée de 60 minutes. Par conséquent, le temps d'exécution d'un article est de 0,6 minute.

quantité de lots à transférer

Quantité ou pourcentage d'articles pour lesquels une opération doit être terminée avant que l'opération suivante puisse commencer. Même si une opération n'est pas encore terminée pour tous les articles d'un ordre de fabrication, vous pouvez lancer l'opération suivante pour les articles déjà terminés.