Ejemplo de generación de unidad de embalaje durante la preparación mediante Sugerencia de preempaquetado

1

El tipo de orden de almacenaje tiene implementada Secuenciación y el método de clasificación utilizado durante la preparación es Ascendente. La definición de paquete utilizada en este ejemplo es PKDF01.

| Nodo principal | Nodo | Artículo de embalaje | Virtual | Cantidad de artículos de embalaje | Cantidad | Permitir expedición para múltiples artículos | Referencia única | Referencia única A | Referencia única B |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 1 | Palet | No | 1 | 0 ud. | Sí | No | No | No |

| 1 | 2 | Caja | No | 3 | 0 ud. | Sí | Sí | Sí | No |

| 2 | 3 | Sí | 0 | 180 ud. | No | Sí | Sí | Sí |

Esta plantilla de unidad de embalaje tiene un total de 180 bultos, divididas en 3 cajas, con un máximo de 60 bultos por caja.

| Orden | Artículo | Definición de paquete | Cantidad |

|---|---|---|---|

| Programación de ventas S1 / 10 | ITEM001 | PKDF01 | 20 ud. |

| Programación de ventas S1 / 20 | ITEM002 | PKDF01 | 20 ud. |

| Programación de ventas S1 / 30 | ITEM003 | PKDF01 | 20 ud. |

| Programación de ventas S1 / 40 | ITEM001 | PKDF01 | 80 ud. |

| Programación de ventas S1 / 50 | ITEM002 | PKDF01 | 40 ud. |

| Distribución de referencia de línea de orden | Artículo | Referencia | Cantidad |

|---|---|---|---|

| Programación de ventas S1 / 10-1 | ITEM001 | 202 | 20 ud. |

| Programación de ventas S1 / 20-1 | ITEM002 | 203 | 20 ud. |

| Programación de ventas S1 / 30-1 | ITEM003 | 201 | 20 ud. |

| Programación de ventas S1 / 40-1 | ITEM001 | 204 | 80 ud. |

| Programación de ventas S1 / 50-1 | ITEM002 | 205 | 40 ud. |

Se crea una expedición proyectada con 5 líneas; LOAD00001 con expedición SHIP00001.

| Número de sugerencia | Orden | Artículo | Definición de paquete | Cantidad | Carga | Expedición | Línea de expedición | Línea de distribución |

|---|---|---|---|---|---|---|---|---|

| 1 | Programación de ventas S1 / 10-1 | ITEM001 | PKDF01 | 20 ud. | LOAD00001 | SHIP00001 | 10 | 1 |

| 2 | Programación de ventas S1 / 20-1 | ITEM002 | PKDF01 | 20 ud. | LOAD00001 | SHIP00001 | 20 | 1 |

| 3 | Programación de ventas S1 / 30-1 | ITEM003 | PKDF01 | 20 ud. | LOAD00001 | SHIP00001 | 30 | 1 |

| 4 | Programación de ventas S1 / 40-1 | ITEM001 | PKDF01 | 80 ud. | LOAD00001 | SHIP00001 | 40 | 1 |

| 5 | Programación de ventas S1 / 50-1 | ITEM002 | PKDF01 | 40 ud. | LOAD00001 | SHIP00001 | 50 | 1 |

| Número de sugerencia | Orden | Artículo | Definición de paquete | Cantidad | Carga | Expedición | Línea de expedición | Línea de distribución |

|---|---|---|---|---|---|---|---|---|

| 3 | Programación de ventas S1 / 30-1 | ITEM003 | PKDF01 | 20 ud. | LOAD00001 | SHIP00001 | 30 | 1 |

| 1 | Programación de ventas S1 / 10-1 | ITEM001 | PKDF01 | 20 ud. | LOAD00001 | SHIP00001 | 10 | 1 |

| 2 | Programación de ventas S1 / 20-1 | ITEM002 | PKDF01 | 20 ud. | LOAD00001 | SHIP00001 | 20 | 1 |

| 4 | Programación de ventas S1 / 40-1 | ITEM001 | PKDF01 | 80 ud. | LOAD00001 | SHIP00001 | 40 | |

| 5 | Programación de ventas S1 / 50-1 | ITEM002 | PKDF01 | 40 ud. | LOAD00001 | SHIP00001 | 50 | 1 |

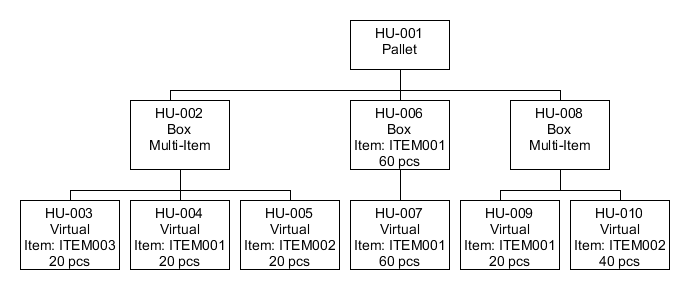

Una vez ejecutado el proceso de preparación completo, esta estructura de unidad de embalaje se vincula a la expedición SHIP00001.

2

Se tiene en cuenta el mismo escenario que en el ejemplo 1. El punto de inicio es el mismo, la secuenciación está implementada y el método de clasificación es Ascendente. La única diferencia es Sugerencia de empaquetado y se ha añadido al proceso.

| Orden | Artículo | Definición de paquete | Cantidad |

|---|---|---|---|

| Programación de ventas S1 / 10 | ITEM001 | PKDF01 | 20 ud. |

| Programación de ventas S1 / 20 | ITEM002 | PKDF01 | 20 ud. |

| Programación de ventas S1 / 30 | ITEM003 | PKDF01 | 20 ud. |

| Programación de ventas S1 / 40 | ITEM001 | PKDF01 | 80 ud. |

| Programación de ventas S1 / 50 | ITEM002 | PKDF01 | 40 ud. |

| Distribución de referencia de línea de orden | Artículo | Referencia | Cantidad |

|---|---|---|---|

| Programación de ventas S1 / 10-1 | ITEM001 | 202 | 20 ud. |

| Programación de ventas S1 / 20-1 | ITEM002 | 203 | 20 ud. |

| Programación de ventas S1 / 30-1 | ITEM003 | 201 | 20 ud. |

| Programación de ventas S1 / 40-1 | ITEM001 | 204 | 80 ud. |

| Programación de ventas S1 / 50-1 | ITEM002 | 205 | 40 ud. |

| Línea de expedición | Distribución de referencia de línea de orden | Artículo | Cantidad |

|---|---|---|---|

| SHIP00001 / 10 | Programación de ventas S1 / 10-1 | ITEM001 | 20 ud. |

| SHIP00001 / 20 | Programación de ventas S1 / 20-1 | ITEM002 | 20 ud. |

| SHIP00001 / 30 | Programación de ventas S1 / 30-1 | ITEM003 | 20 ud. |

| SHIP00001 / 40 | Programación de ventas S1 / 40-1 | ITEM001 | 80 ud. |

| SHIP00001 / 50 | Programación de ventas S1 / 50-1 | ITEM002 | 40 ud. |

| Línea de expedición | Artículo | Referencia | Cantidad |

|---|---|---|---|

| SHIP00001 / 10 | ITEM001 | 202 | 20 ud. |

| SHIP00001 / 20 | ITEM002 | 203 | 20 ud. |

| SHIP00001 / 30 | ITEM003 | 201 | 20 ud. |

| SHIP00001 / 40 | ITEM001 | 204 | 80 ud. |

| SHIP00001 / 50 | ITEM002 | 205 | 40 ud. |

El usuario puede iniciar la sesión de sugerencia de preempaquetado desde la cabecera de expedición en la que se muestran las demandas existentes para la expedición proyectada. Las demandas se basan en la distribución de referencia de línea de expedición y se clasifican en función del valor en el que está establecido el campo Secuenciación durante la preparación.

| Línea de expedición | Artículo | Referencia | Cantidad |

|---|---|---|---|

| SHIP00001 / 30 | ITEM003 | 201 | 20 ud. |

| SHIP00001 / 10 | ITEM001 | 202 | 20 ud. |

| SHIP00001 / 20 | ITEM002 | 203 | 20 ud. |

| SHIP00001 / 40 | ITEM001 | 204 | 80 ud. |

| SHIP00001 / 50 | ITEM002 | 205 | 40 ud. |

A partir de la sugerencia, se puede generar una estructura de unidad de embalaje en función de las demandas, la definición de paquete y la plantilla de unidad de embalaje que sea aplicable. Las unidades de embalaje se pueden cumplimentar con stock del stock. Estas unidades de embalaje tienen el estatus Proyectado y no se empaquetan hasta que se lleva a cabo el empaquetado real. El estatus cambia a Asignado una vez que se han empaquetado estas unidades de embalaje y que se ha completado la sugerencia de preempaquetado. Estas unidades de embalaje están vinculadas a la línea de sugerencia de preempaquetado.

El siguiente paso del proceso es crear los puntos de stock propuestos. Para cada una de estas demandas, se generan los puntos de stock propuestos, y este stock se utiliza para volver a embalar para la demanda de expedición específica.

| Almacén | Ubicación | Artículo | Cantidad disponible |

|---|---|---|---|

| WHAMS1 | BULK001 | ITEM001 | 80 ud. |

| WHAMS1 | BULK002 | ITEM002 | 20 ud. |

| WHAMS1 | BULK002 | ITEM003 | 40 ud. |

| WHAMS1 | BULK003 | ITEM001 | 20 ud. |

| WHAMS1 | BULK003 | ITEM002 | 30 ud. |

| Línea de expedición | Artículo | Almacén | Ubicación | Cantidad |

|---|---|---|---|---|

| SHIP00001 / 30 | ITEM003 | WHAMS1 | BULK002 | 20 ud. |

| SHIP00001 / 10 | ITEM001 | WHAMS1 | BULK001 | 20 ud. |

| SHIP00001 / 20 | ITEM002 | WHAMS1 | BULK002 | 20 ud. |

| SHIP00001 / 40 | ITEM001 | WHAMS1 | BULK001 | 60 ud. |

| SHIP00001 / 40 | ITEM001 | WHAMS1 | BULK003 | 20 ud. |

| SHIP00001 / 50 | ITEM002 | WHAMS1 | BULK003 | 30 ud. |

En este ejemplo, es más probable que se realice el reempaquetado en una ubicación predefinida, desde la que debe trasladarse la cantidad de stock en el punto de stock actual. El planificador de expediciones puede realizar cambios en los puntos de stock propuestos porque la demanda de ITEM001 es de 100 uds. en total. Para la referencia 202 se solicitan 20 uds. y para la referencia 204 se solicitan 80 uds., el punto de stock para el artículo ITEM001 en la ubicación BULK001 es de 80 uds., que es más eficaz utilizarlo para la referencia 204. Por tanto, los puntos de stock propuestos solo muestran el stock disponible y no las recepciones planificadas para los artículos específicos que tienen una insuficiencia.

El planificador de expediciones debe decidir si se acepta y aprueba la sugerencia de preempaquetado. Tras la aprobación, se lista la sugerencia de preempaquetado que se va a utilizar para el reempaquetado real.

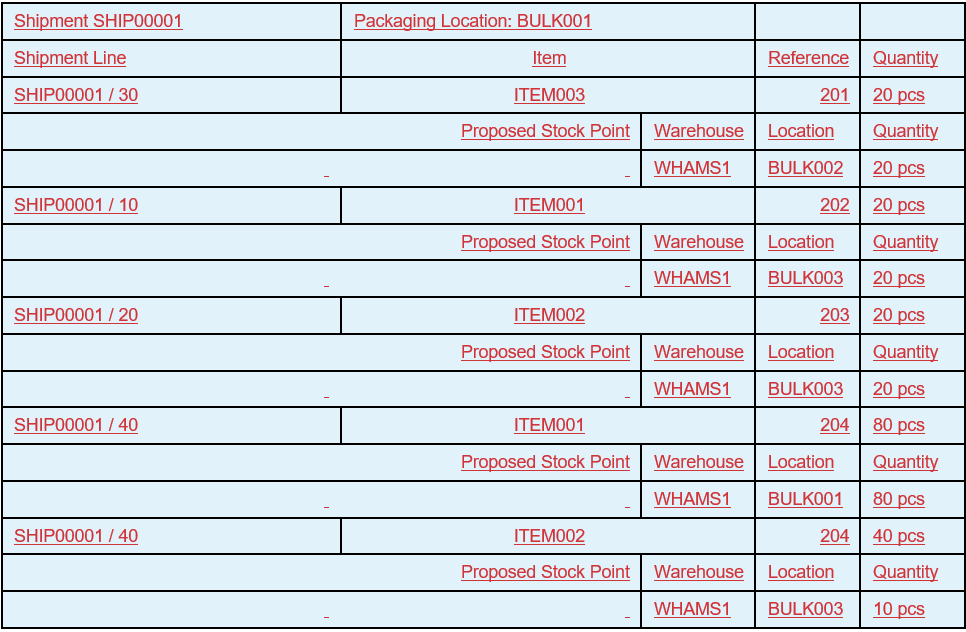

En este ejemplo, el planificador de expedición ha hecho estos puntos de stock propuestos y ha aprobado la sugerencia de preempaquetado:

| Línea de expedición | Artículo | Almacén | Ubicación | Cantidad |

|---|---|---|---|---|

| SHIP00001 / 30 | ITEM003 | WHAMS1 | BULK002 | 20 ud. |

| SHIP00001 / 10 | ITEM001 | WHAMS1 | BULK003 | 20 ud. |

| SHIP00001 / 20 | ITEM002 | WHAMS1 | BULK003 | 20 ud. |

| SHIP00001 / 40 | ITEM001 | WHAMS1 | BULK001 | 80 ud. |

| SHIP00001 / 50 | ITEM002 | WHAMS1 | BULK003 | 10 ud. |

| SHIP00001 / 50 | ITEM002 | WHAMS1 | BULK002 | 20 ud. |

El paquete tiene esta sugerencia de preempaquetado como listada:

El empaquetador puede realizar el reempaquetado en stock con esta sugerencia listada.

El empaquetador debe mover primero el stock de los puntos de stock propuestos a la ubicación de preempaquetado moviendo los puntos de stock propuestos a los puntos de stock reales. Como parte de este proceso, el stock se mueve a la ubicación de la sugerencia de preempaquetado. Cuando se mueve, el stock se asigna al punto de stock y los niveles de stock se rellenan con la cantidad comprometida. En caso de utilizar un lote o número de serie en stock, el stock comprometido se actualiza en ese nivel para evitar que otros procesos utilicen los puntos de stock.

El proceso de empaquetado se puede realizar en cuanto el stock está disponible en la ubicación de preempaquetado. La sesión Componer embalaje se puede utilizar para este proceso. Esta sesión muestra las líneas de sugerencia de embalaje, los puntos de stock reales y la estructura de la unidad de embalaje vinculada a la expedición. El empaquetador también tiene la opción de arrastrar y soltar los puntos de stock reales en la estructura de la unidad de embalaje para realizar el empaquetado real de las unidades de embalaje.

En ese momento, el empaquetador puede establecer la sugerencia de preempaquetado en estatus Completo. De este modo se establecen las unidades de embalaje empaquetadas en estatus Asignado. En consecuencia, las cantidades asignadas de punto de stock se reducen o incrementan en función de la unidad de embalaje, ya que la asignación de la unidad de embalaje también es específica del punto de stock.