Versatzbildung vom Enddatum zum AnfangsdatumVersatzbildung vom Enddatum zum Anfangsdatum hängt von der Auftragsart ab. Die Versatzbildung unterscheidet sich bei Produktionsaufträgen, Bestellungen und Verteilungsaufträgen. Versatzbildung für Produktionsaufträge Die folgenden Faktoren bestimmen die Planung bzw. den Versatz für einen Produktionsauftrag:

Planung mit Arbeitsplänen Ein Produktionsauftrag beinhaltet eine Reihe von Arbeitsgängen. Die Abfolge dieser Arbeitsgänge wird durch den Arbeitsplan bestimmt. Ein Artikel kann in Abhängigkeit von der Auftragsmenge über mehrere Arbeitspläne mit verschiedenen Sätzen von Arbeitsgängen verfügen. Außerdem können Sie fiktive Artikel modellieren, aus denen ein Netz paralleler Arbeitsgänge resultiert. Die Auswirkungen fiktiver Artikel auf die Planung werden weiter unten beschrieben. Ein geplanter Arbeitsgang umfasst die folgenden Laufzeitbestandteile:

Die Produktionszeit kann in Abhängigkeit von der Markierung des Kontrollkästchens Feste Bearbeitungszeit entweder mengenbezogen oder fest sein. Die folgenden Optionen sind verfügbar:

Produktionszeit = Zykluszeit * Auftragsmenge / Arbeitsplaneinheit

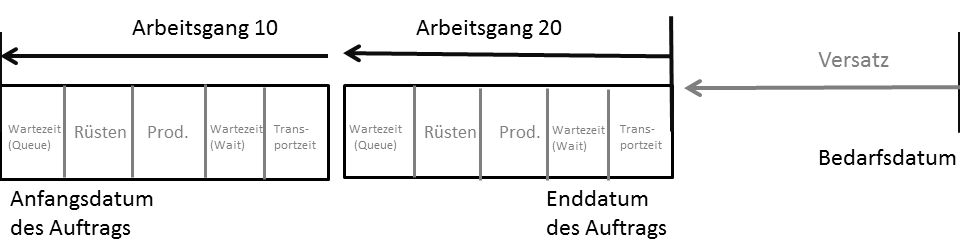

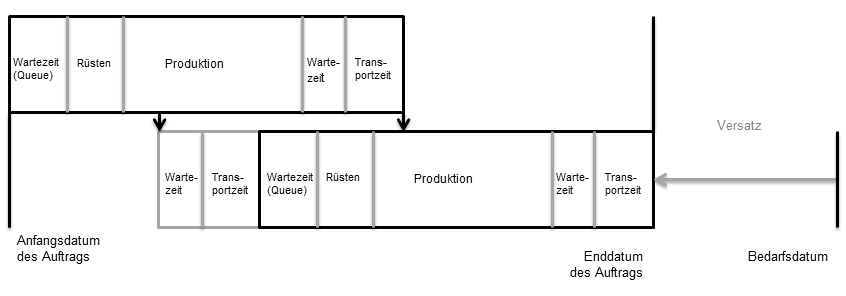

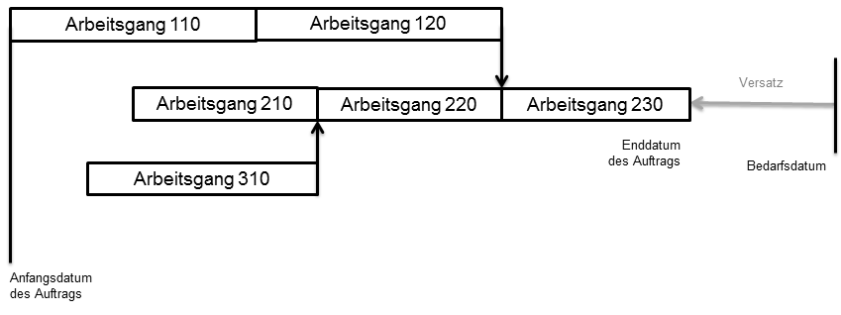

Produktionszeit = Zykluszeit Wenn Sie detaillierte Arbeitsplandaten verwenden, erfolgt die Versatzbildung zweier Arbeitsgänge wie folgt:  Produktionsaufträge, Versatz von Arbeitsgängen Überlappung von Arbeitsgängen Die vorherige Abbildung zeigt, wie Sie zwei aufeinander folgende Arbeitsgänge planen können. Arbeitsgang 20 beginnt erst, wenn Arbeitsgang 10 beendet ist. Bei Verwendung einer Transportlosmenge oder eines entsprechenden Prozentsatzes kann Arbeitsgang 20 beginnen, wenn Arbeitsgang 10 erst teilweise beendet ist.  Produktionsaufträge, Überlappung von Arbeitsgängen Netz fiktiver Arbeitsgänge Wenn Artikel A als Komponenten die fiktiven Artikel B und C hat, beinhaltet der Produktionsauftrag die Arbeitsgänge von Artikel A sowie von B und C. Wenn beispielsweise der fiktive Artikel B im dritten Arbeitsgang von Artikel A benötigt wird und C im zweiten Arbeitsgang, sieht die Planung wie folgt aus:  Produktionsaufträge, Netz aus Arbeitsgängen Kapazität Die für einen Produktionsauftrag benötigte Kapazität wird aus den Durchlaufzeiten der Bearbeitung abgeleitet. Beschäftigungsfaktoren zeigen an, wie viele Arbeitskräfte oder Maschinen an einem Arbeitsgang beteiligt sind. Nur die Rüstzeit und die Produktionszeit erfordern Kapazität. Für die beiden Arten von Produktionszeit ergeben sich die folgenden Kapazitätsberechnungen:

Arbeitsstunden = Durchschnitt Rüstzeit * Mitarbeiterbelegung für Rüstzeit + Zykluszeit * Auftragsmenge * Mitarbeiterbelegung für Produktion / Arbeitsplaneinheit Maschinenstunden = Durchschnitt Rüstzeit * Maschinenbelegung + Zykluszeit * Auftragsmenge * Maschinenbelegung / Arbeitsplaneinheit

Arbeitsstunden = Durchschnitt Rüstzeit * Mitarbeiterbelegung für Rüstzeit + Zykluszeit * Mitarbeiterbelegung für Produktion / Arbeitsplaneinheit Maschinenstunden = Durchschnitt Rüstzeit * Maschinenbelegung + Zykluszeit * Maschinenbelegung / Arbeitsplaneinheit In den Ressourcenplänen von Unternehmensplanung wird entweder Mitarbeiter- oder Maschinenkapazität basierend auf dem Feld Kritische Kapazität für Planung im Programm Abteilungen (tirou0101m000) gespeichert.

| |||