MRP 概述

与 APS 不同,MRP 不考虑工艺流程时间、资源能力或班次。由用户和计划员负责确保车间具有足够的能力完成计划。MRP 生成计划订单和异常消息以帮助您实施准确的计划。

MRP 用来计划的信息

MRP 计划时使用以下信息:

- 底层码和物料清单:

每种物料都有一个底层码,表示物料在所有当前作业和生产排产物料清单 (BOM) 中显示的底层。截止物料的底层码始终为 0。BOM 中下一层物料的底层码为 1,再下一层为 2,以此类推。MRP 按底层码顺序处理物料,并且仅以底层码处理物料。运行 MRP 前应首先运行“当前 BOM 处理器”以及“作业和生产排产 BOM 处理器”更新底层码。

有关详细信息,请参见“底层码”字段说明。

- 工艺流程:

MRP 不会将工序持续时间直接计入其计划逻辑中。但是,计划已下达作业时,如果选择了“计划参数”表单中的“工序开始时计划物料”字段,则使用每道工序的开始时间向后计划工序所需的物料。

另外,如果使用“交货期处理器”生成制造物料的交货期,则工序的加工持续时间、移动、排队、准备和完工时间将在计算交货期的过程中使用。因此,工艺流程中信息的准确性对于 MRP 计划的成功运行至关重要。

- 物料交货期:

MRP 使用物料交货期确定其创建的计划订单的到期日期以满足需求,同时从物料所需日期开始向后计划。通常,使用“交货期处理器”自动从相关信息生成制造物料的交货期,这些信息包括物料工艺流程的移动、排队、准备、持续时间和结束时间、工作日中的平均时间。

- 在库存货和接收:

MRP 将过程开始时的在库存货数量计算为该站点非专用存货仓库中可动用库房货位中的在库量合计(即,在库量 - 为客户订单保留的数量)。专用存货仓库指在“仓库”表单中选择了“专用存货”字段的仓库。

接收 (也称为“计划供应”) 包括作业、生产排产下达、MPS 接收、采购单和转移单中预期进项数量。如果选择了计划参数“检查请购单”,将请购单也视作接收。

系统将在确定物料的净需求过程中考虑在库存货和接收。

转移货位对于站点到站点转移必须始终为不可动用。站点间转移在“接收站点”显示为接收,所以转移货位必须为不可动用,这样该数量不会在 MRP 中被作为“起始预计在库量”和“接收量”重复计算在内。

执行站点内的仓库到仓库转移时,使用的转移货位必须为可动用。

- 独立要求:

独立需求指对非源自其他要求的物料的需求。预测、客户订单和需求转移单都是独立要求。MRP 从计划独立要求开始,在物料的 BOM 中下一层生成“相关要求”。

- 主生产排产:

主生产排产 (MPS) 使用户能够控制关键截止物料的生产以帮助用户防止计划因基于订单的需求(预估、客户订单、父级作业单等)发生波动。MPS 是为物料手动创建的预估构建计划。可以根据您对需求的预计和对资源能力的估计创建计划。

运行“MPS 处理器”时,为 MPS 计划时限外到期的 MPS 物料要求创建计划订单,但不会顾及 MPS 物料的物料清单中的组件。运行 MPS 后运行 MRP,MRP 不会为 MPS 截止物料创建计划订单,但是实际上,它将那些要求下传至 MPS 物料的 BOM 中的组件,同时创建组件的计划订单。

MRP 生成的信息

MRP 处理的输出包括计划订单、异常消息和报告:

- 计划订单:

运行 MRP 处理时,系统按下例中的说明生成计划订单 (PLN)。计划订单表示 MRP 对您制造或采购物料以满足需求的方法的建议。计划订单与特定要求无关。

必须检查每个“计划订单”并按需将其确定为真正的作业单、采购单、转移单等等。物料的“源”字段(在“物料”表单中定义)决定应将计划订单确定为哪种类型的接收(制造 = 作业单;采购 = 采购单;转移 = 转移单)。可在“计划明细”表单或“物料计划员工作台”表单中确定计划订单。

注意: 在“车间管理参数”表单中,可以选择“排产计划订单”字段指定“排产器”将 MRP 计划订单视为必须分配资源的需求(因此创建更多切实可行的排产模拟)。 - 异常消息:

当 MRP 处理期间发生特殊情况时,如在库量降至安全库存以下,或不再需求计划接收 (或必须移动其时间),则系统生成称为“异常消息”的警告/信息性警报。必须查看这些消息并采取恰当的措施。可以在“计划明细”表单或“物料计划员工作台”上查看异常消息。

有关可能生成的每条消息的说明,请参见“关于异常消息”主题。

- 报告:

运行 MRP 之后,可以使用“物料计划员工作台”或“订单操作报告”确定必须生成的作业单和采购单,并下达指定的物料以确保需要时可用。使用“异常报告”打印 MRP 为其生成异常的所有物料列表。大体与“计划明细”或“物料计划员工作台”表单中的信息相同,但是能作为一个更便捷的工具响应异常消息。

多站点 MRP 计划

系统能够将 MRP 计划转移单复制到多站点环境中的供应站点。

必须建立使供应站点能够“查看”来自 MRP 处理启动站点的任何需求的规则。

请参见“建立计划转移单复制”主题。

步骤和每日过程

有关基本 MRP 业务流程和相关过程,请参见“MRP 步骤”主题。

与 APS 比较

APS 是 SyteLine 中可用的选择项计划模式。与 MRP 不同的是,APS 在计划需求时考虑资源能力和班次。另外,APS 按订单计划需求,在确定是否有足够的能力计划下一个需求前,完全计划其整个 BOM 中的单独需求。APS 是较之 MRP 更为准确和实际的计划方法;通过设置各种附加计划参数,能得到更为准确的信息。APS 还要求您提供准确工艺流程信息以完成一个准确的计划。

有关 APS 计划模式的详细信息,请参见“APS 概述”主题。

自行车截止物料 MRP 计划示例

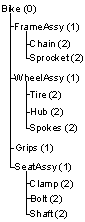

要理解计划过程 MRP 的使用以满足物料的需求,想象制造一辆自行车所需的简单 BOM。在本例中,截止物料“自行车”由“框架”子件、“车轮”子件(2 件)、“把手”(2 件)和“座椅”子件制成。在以下图形说明中,括号内的号码表示 BOM 中每一层的底层码。

对于本例,假设开始数据如下:

- 自行车固定交货期:3 天

- 当前日期为 4 月 5 日

- 自行车在库存货为:50

- 自行车安全库存为:20

- 自行车预测:500,4 月 11 日到期(在本例中,假设该日期在“预测后移”/“预测前移”窗口范围内)

- 客户订单:200,4 月 20 日到期

- “车把”采购单:500,到期 4/6

运行“MRP 计划”时,系统开始计划 BOM 下一层之前,执行一个截止物料(和所有其他截止物料)的整个处理。系统先计划底层码为 0 的所有物料(按到期日期顺序),随后计划底层码为 1 的物料,然后为底层码 2,以此类推,直到所有层的底层码均已计划完毕。为了使该示例简单易懂,仅在过程中使用底层码 0 和 1。

这是处理底层码 0(截止物料):

- 比较物料的预测和客户订单以确定真实的净需求。在本例中,预测的原始数量为 500。本例中的单独客户订单(数量为 200)将需求“消耗”至 300。MRP 将该数量用作要计划的独立需求之一。

- 创建截止物料的独立需求:

- 预测:300

- 客户订单:200

注意: 该示例仅包括一个单独客户订单和一个预测;但是,其他需求(如作业单、转移单和项目资源等)也将一并考虑在内。

- 计算期初在库余额。在本例中,在库量为 50。

- 如果期初在库量低于安全库存 (在本例中,并不如此):

- 生成“在库量低于安全库存”异常消息。

- 在作业重新计划时限或采购单重新计划时限内搜索计划接收(作业、采购单等),以补充安全库存并生成相应的异常消息(视具体情况为“移入接收”/“移出接收”)。如果计划接收无法满足安全库存,生成于在库量低于安全库存时到期的“计划订单”。

- 处理物料的全部要求。对于每个需求,均从在库余量中减去订单数量。如果需求使用预测,并且“使用客户订单或预测”参数设置为“预测”,则从在库余量中减去全部预测数量。如果参数设置为“两者”,仅从在库余量中减去“未完成数量”(即,客户订单未消耗的数量)。

从在库量中减去需求量后,如果在库量低于安全库存:

- 生成“在库量低于安全库存”异常消息。

- 搜索重新排产时限内的计划接收 (作业、采购单等等) 补充安全库存。如果有必要,生成相应的异常消息。如果现有接收无法补充安全库存,则生成“计划订单”补充安全库存和未满足需求。系统将计划订单视作稍后将“确定”为作业、采购单等的接收占位符。在本例中,没有可供使用的现有接收,因此系统创建两个计划订单:一个代表预测数量 (加上满足安全库存所需的数量),另一个满足客户订单:

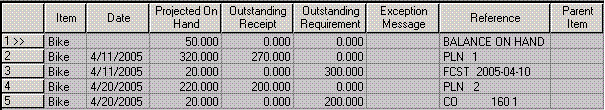

- 计划订单 1:270(300 净预测数量 - 50 在库量 + 20 满足安全库存量),4 月 11 日到期

- 计划订单 2:200(满足客户订单),4 月 20 日到期

在“计划明细”表单中,用于自行车物料的计划将类似于此:

注意: 根据需求的到期日期和该物料“供货天数”字段的设置,这些“计划订单”可能合并为一个数量为 470 的单一计划订单。

注意: 根据需求的到期日期和该物料“供货天数”字段的设置,这些“计划订单”可能合并为一个数量为 470 的单一计划订单。 - 将该物料的计划订单下传至 BOM 下一层中的组件物料。该步骤将物料的需求“推进”至 BOM 的下一层,以创建该组件的相关需求。

- 将上一步中创建/更新的计划订单传递至当前 BOM,同时为相应的组件创建“父级计划订单”(PPLN 需求)。在本例中,系统创建以下父级计划订单需求:

组件 需求 到期日期 车架组件 父级计划订单 1:270 父级计划订单 2:200

4/7 4/15

车轮组件 父级计划订单 1:540 父级计划订单 2:400

4/7 4/15

车把 父级计划订单 1:540 父级计划订单 2:400

4/7 4/15

车座组件 父级计划订单 1:270 父级计划订单 2:200

4/7 4/15

注意: 组件需求的到期日期反映父级需求的到期日期减去截止物料的交货期,仅计算 MDAY 日历中定义的制造天数。 - 将步骤 5 中标识的任何作业接收传递至作业 BOM(如果存在;否则传递至当前 BOM),同时创建相应组件的父级作业需求(PJOB 需求)。在本例中,没有用于截止物料的作业接收。

- 将全部生产排产接收传递至生产排产 BOM (如果存在;否则传递至当前 BOM ),同时创建相应组件的父级生产排产需求 (PPS 记录)。在本例中,没有用于截止物料的生产排产接收。

- 将上一步中创建/更新的计划订单传递至当前 BOM,同时为相应的组件创建“父级计划订单”(PPLN 需求)。在本例中,系统创建以下父级计划订单需求:

- 重复以上步骤计划下一物料。如果下一物料为带有底层码 0 的最后物料,则转移计划带有底层码 1 的物料。

这是处理底层码 1 物料。为简明起见,汇总以下处理用于全部底层码 1 物料;在系统中,应分别为每个底层码 1 物料重复这些步骤。

- 比较物料的预测和客户订单以确定真实的净需求。在本例中,没有用于任一底层码 1 物料的预测。

- 创建物料的需求。物料清单中的物料需求自截止物料向下传递。在本例中,传递以下需求:

组件 需求 到期日期 车架组件 父级计划订单 1:270 父级计划订单 2:200

4/7 4/15

车轮组件 父级计划订单 1:540 父级计划订单 2:400

4/7 4/15

车把 父级计划订单 1:540 父级计划订单 2:400

4/7 4/15

车座组件 父级计划订单 1:270 父级计划订单 2:200

4/7 4/15

- 计算期初在库余额。在本例中,没有可用于任一组件的在库存货。

- 如果期初在库量低于安全库存,根据处理底层码 0 一节中所述生成异常消息和安全库存计划订单。

- 按以上处理底层码 0 一节中所述处理物料的需求。创建计划订单满足每个未满足需求:

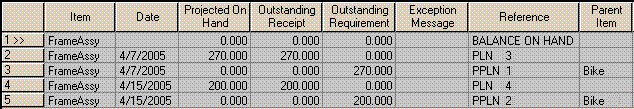

组件 需求 结果计划订单 车架组件 父级计划订单 1:270 父级计划订单 2:200

计划订单 3:270 计划订单 4:200

车轮组件 父级计划订单 1:540 父级计划订单 2:400

计划订单 5:540 计划订单 6:400

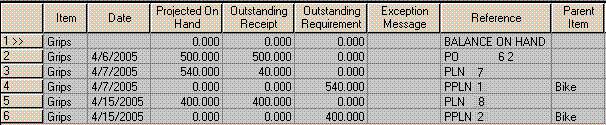

车把 父级计划订单 1:540 父级计划订单 2:400

计划订单 7:40 计划订单 8:400

车座组件 父级计划订单 1:270 父级计划订单 2:200

计划订单 9:270 计划订单 10:200

注意: 对于“车把”组件,计划订单 7 仅为 40,因为数量为 500 的采购单满足了数量为 500 的父级计划订单需求。在“计划明细”表单中,用于车架组件物料的计划将类似于此:

用于“车把”组件的计划将类似于此:

- 将该物料的计划订单下传至 BOM 下一层中的组件物料。该步骤将物料的需求“推进”至整个 BOM,以创建该组件的相关需求。

- 将上一步中创建/更新的计划订单传递至当前 BOM,同时为相应的组件创建“父级计划订单”(PPLN 需求)。在本例中,系统将“父级计划订单”需求传递至底层码 2 组件。

- 将先前步骤中标识的全部作业接收传递至作业 BOM (如果存在;否则传递至当前 BOM ),同时创建相应组件的父级作业需求 (PJOB 需求)。在本例中,没有用于任何物料的作业接收。

- 将全部生产排产接收传递至生产排产 BOM (如果存在;否则传递至当前 BOM ),同时创建相应组件的父级生产排产需求 (PPS 记录)。在本例中,存在用于“车把”物料的生产排产,但是“车把”物料没有组件。

- 重复以上步骤计划下一物料。如果下一物料为带有底层码 1 的最后物料,则转移计划带有底层码 2 的物料。