Planification CBN - Informations générales

Contrairement à la planification APS, la fonction PBM ne tient pas compte du temps des procédés, de la capacité des ressources ou des quarts de travail. Il est donc de votre responsabilité, en tant que planificateur, de vérifier que votre atelier a la capacité voulue pour travailler selon le plan. Le mode CBN génère des ordres planifiés et des messages d'anomalie pour vous aider à mettre en œuvre un plan précis.

Informations utilisées par le CBN pour la planification

Cette information est utilisée dans la planification CBN :

- Codes de plus bas niveau et nomenclatures :

Chaque article a un code de plus bas niveau qui représente le niveau le plus bas auquel il apparaît dans toutes les nomenclatures (NMC) actuelles, d'OF et de programmes répétitifs. Un article final a toujours un code de plus bas niveau de 0. Les articles du niveau suivant de la nomenclature ont un code de plus bas niveau de 1, le niveau suivant est 2, et ainsi de suite. La planification CBN traite les articles par code de plus bas niveau et ne traite un article qu'à son code de plus bas niveau. Vous devez mettre à jour les codes de plus bas niveau en exécutant l'écran Calculer Niv. NMC (util) et l'écran Calculer Niv. NMC OF et PR (util) avant d'exécuter la planification CBN.

Reportez-vous à la description du champ Code + bas niv pour plus d'informations.

- Gammes :

Le mode CBN ne prend pas directement en compte la durée des opérations dans sa logique de planification. Cependant, lors de la planification des OF lancés, il utilise la date de début de chaque opération pour planifier en amont les composants requis pour l'opération si le champ Planif. Cpsnt au début de l'opér. est sélectionné dans l'écran Planifier (param).

De même, si vous utilisez l'écran Calculer Délais GAM (util) pour générer des délais pour les articles fabriqués, les durées telles que la durée d'exécution, de transfert, d'attente, de réglage et de finition seront utilisées dans le calcul du délai. Par conséquent, il est important que les informations contenues dans vos gammes soient exactes pour la réussite de la planification CBN.

- Délais des articles :

Le mode CBN utilise le délai d'article pour déterminer les dates d'échéance sur les ordres planifiés qu'il crée pour satisfaire les besoins, en planifiant en amont à partir de la date à laquelle l'article est requis. Généralement, vous utilisez l'écran Calculer Délais GAM (util) pour générer automatiquement le délai pour les articles fabriqués à partir d'informations telles que les durées de déplacement, d'attente, de réglage et de finition de la gamme de l'article ainsi que la moyenne des heures dans un jour ouvrable.

- Stock disponible et réceptions :

Le mode PBM / MRP calcule la quantité en stock disponible au début du traitement comme étant la quantité en stock totale (c'est-à-dire, la qté en stock - qté réservée pour les commandes client) dans tous les emplacements d'articles disponibles de tous les entrepôts n'étant PAS des entrepôts de stock dédié sur le site. Un entrepôt de stock dédié a le champ Stock dédié sélectionné dans l'écran Entrepôts.

Les réceptions (également appelées "approvisionnements planifiés") comprennent les quantités en entrée attendues provenant d'OF, de lancements de PR, de réceptions PDP, d'ordres d'achat et d'ordres de transfert. Si le paramètre de planification Vérifier les DA est sélectionné, les demandes d'achat sont aussi considérées comme des réceptions.

Le système prend en compte le stock disponible et les réceptions lorsqu'il détermine les besoins nets d'un article.

Les emplacements de transit doivent toujours être non disponibles pour les tranferts d'un site à l'autre. Les transferts inter-sites apparaissent comme des réceptions dans le site de destination. L'emplacement de transit doit donc être non disponible de façon à ce que la quantité ne soit pas prise en compte deux fois par CBN (comme quantité en stock projetée au départ puis comme réception).

Lors de transferts d'entrepôt à entrepôt au sein d'un même site, l'emplacement de transit utilisé doit être disponible.

- Besoins indépendants :

Un besoin indépendant est une demande d'un article qui ne provient pas d'un autre besoin. Les prévisions, les commandes client et les ordres de transfert de demande sont des besoins indépendants. CBN commence par planifier les besoins indépendants et génère des "besoins dépendants" pour les niveaux suivants de la nomenclature de l'article.

- Plan directeur de production :

Le plan directeur de production (PDP) vous permet de contrôler la production des articles "PDP" clés afin de vous aider à protéger votre programme contre les variations de la demande basée sur les ordres (prévisions, commandes client, OF parents, etc.). Le PDP est un plan qui est créé manuellement de manière anticipée pour un article. Vous le créez selon vos prévisions de demande et votre estimation des capacités de ressources.

Lorsque vous exécutez l'utilitaire Planifier [PDP], des ordres planifiés sont créés pour les besoins d'articles PDP dont l'échéance se situe en dehors de la borne de planification PDP, mais par pour les composants de la nomenclature de l'article PDP. Lorsque vous exécutez la planification CBN après avoir exécuté le PDP, le module CBN ne crée pas d'ordres planifiés pour l'article final PDP, mais transmet ces besoins en amont aux composants de la nomenclature de l'article PDP, créant ainsi des ordres planifiés pour les composants.

Informations générées par le CBN

La sortie d'un traitement CBN inclut des ordres planifiés, des messages d'anomalie et des rapports :

- Ordres planifiés :

Lorsque vous exécutez un traitement CBN, le système génère des ordres planifiés, comme l'illustre l'exemple ci-après. Les ordres planifiés représentent des suggestions de CBN relatives à la fabrication ou à l'achat de l'article pour répondre aux besoins. Un ordre planifié n'est pas rattaché à un besoin particulier.

Vous devez examiner chaque ordre planifié et le confirmer en un ordre de fabrication, un ordre d'achat, un ordre de transfert, etc. réel, le cas échéant. Le champ Source de l'article (tel que défini dans l'écran Articles) détermine le type de réception dans lequel l'ordre planifié sera confirmé (Fabriqué = ordre de fabrication ; Acheté = OA ; Transféré = ordre de transfert). Vous pouvez confirmer les ordres planifiés dans l'écran Détail planification ou Bureau du planificateur.

Remarque : Dans l'écran Contrôle atelier (param), vous pouvez sélectionner le champ Ordo. ordres planifiés pour spécifier que l'ordonnancement doit considérer les ordres planifiés CBN comme des demandes devant affecter des ressources (créant ainsi une simulation d'ordonnancement plus réaliste). - Messages d'anomalie :

Lorsque certaines situations se produisent dans le traitement CBN, par exemple lorsque la quantité disponible tombe en dessous du stock de sécurité, ou lorsqu'une réception planifiée n'est plus nécessaire (ou doit être avancée ou reculée dans le temps), le système génère un message d'alerte/information appelé message d'anomalie. Vous devez consulter ces messages et prendre les mesures appropriées. Vous pouvez consulter les messages d'anomalie dans l'écran Détail planification ou Bureau du planificateur.

Reportez-vous à la rubrique À propos des messages d'anomalie pour obtenir une description de chaque message pouvant être généré.

- Rapports :

Après l'exécution de la planification CBN, vous pouvez utiliser l'écran Bureau du planificateur ou Actions recommandées CBN (état) pour déterminer les ordres de fabrication et les ordres d'achat que vous devez générer et lancer pour qu'un article donné soit disponible au moment voulu. Utilisez l'écran Anomalies (état) pour imprimer une liste de tous les articles pour lesquels la planification CBN a généré des anomalies. Il s'agit grosso modo des mêmes informations que celles affichées dans l'écran Détail planification ou Bureau du planificateur, mais celles de l'écran Anomalies (état) seront plus faciles à utiliser pour résoudre les anomalies.

Planification CBN multi-site

Le système peut répliquer des ordres de transfert planifiés dans CBN pour les sites d'approvisionnement dans votre environnement multi-site.

Vous devez définir des règles de réplication pour permettre à un site d'approvisionnement de "voir" les demandes provenant du site ayant initié le traitement CBN.

Reportez-vous à la rubrique Paramétrage de la réplication d'ordres de transfert planifiés.

Etapes et procédures quotidiennes

Reportez-vous à la rubrique Étapes CBN pour connaître le processus d'affaires CBN général et les procédures connexes.

Comparaison à APS

APS est un autre mode de planification, également disponible dans CloudSuite Industrial. Contrairement à CBN, APS prend en compte les capacités des ressources et les équipes pour la planification d'une demande. De même, APS planifie les demandes par priorité des ordres, en planifiant entièrement une demande pour la totalité de sa nomenclature avant de déterminer si des capacités sont disponibles pour planifier la demande suivante. Le mode APS constitue une méthode de planification plus précise et plus réaliste que le mode CBN ; il peut cependant nécessiter plus de réflexion pour la définition d'une série de paramètres de planification supplémentaires. APS exige également des informations de gamme précises pour pouvoir réaliser une planification précise.

Reportez-vous à la rubrique APS - Informations générales pour obtenir plus d'informations sur le mode de planification APS.

Exemple de planification par CBN d'un article final Bicyclette

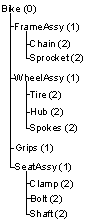

Pour bien comprendre le processus de planification utilisé par CBN pour satisfaire les besoins relatifs à un article, prenons l'exemple d'une nomenclature simple utilisée pour la fabrication d'une bicyclette. Dans cet exemple, nous avons un article final, Bicyclette, fabriqué à partir d'un sous-assemblage Cadre, d'un sous-assemblage Roue (2 unités), d'un sous-assemblage Poignées (2 unités) et d'un sous-assemblage Selle. Dans le graphique ci-dessous, le nombre entre parenthèses représente le code de plus bas niveau pour chaque niveau de la nomenclature.

Pour cet exemple, supposons les données de base suivantes :

- Délai fixe pour l'article Bicyclette : 3 jours

- La date actuelle est le 5/4

- Quantité en stock pour l'article Bicyclette : 50

- Stock de sécurité pour l'article Bicyclette : 20

- Prévisions pour l'article Bicyclette : 500, échéance au 11/4 (pour cet exemple, nous considérerons cette date comme étant comprise dans l'intervalle Tol. prév. passées/Tol. prév. futures)

- Commande client : 200, échéance au 20/4

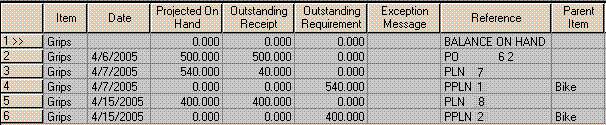

- Ordre d'achat pour le sous-assemblage Poignées : 500, échéance au 6/4

Lorsque vous exécutez la planification CBN, le système exécute la totalité du processus pour un article final (et tous les autres articles finaux) avant de passer au niveau suivant de la nomenclature. Le système planifie tous les articles avec le code de plus bas niveau 0, dans l'ordre des dates d'échéance, puis planifie les articles avec le code de plus bas niveau 1, puis le code de plus bas niveau 2, et ainsi de suite, jusqu'à ce que tous les niveaux de code de plus bas niveau soient planifiés. Pour simplifier notre exemple, nous n'observerons le processus que pour les codes de plus bas niveau 0 et 1.

Il s'agit du traitement pour le code de plus bas niveau 0 (dernier article) :

- Compare les prévisions pour l'article aux commandes client afin de déterminer les besoins nets réels. Dans cet exemple, la quantité d'origine prévue est de 500. La commande client de cet exemple (quantité de 200) "consomme" ce besoin jusqu'à ce qu'il ne reste plus que 300 unités. Le module CBN utilisera cette quantité comme l'un des besoins indépendants à planifier.

- Crée des besoins indépendants pour l'article final :

- Prévisions : 300

- Commande client : 200

Remarque : Cet exemple inclut uniquement une commande client et une prévision ; les autres demandes, cependant, telles que les ordres de fabrication, les ordres de transfert et les ressources de projets, devraient également être prises en compte.

- Calcule le stock disponible de début. Pour cet exemple, le stock disponible est de 50.

- Si le stock disponible de début est inférieur au stock de sécurité (dans notre exemple, il ne l'est pas) :

- Génère le message d'anomalie Stock en dessous du stock sécu.

- Recherche les réceptions planifiées (OF, OA, etc.), à l'intérieur de la borne de réordonnancement d'OF ou de la borne de réordonnancement d'OA, pour couvrir le stock de sécurité et générer le message d'anomalie approprié (Avancer réception/Reculer réception, le cas échéant). Si les réceptions planifiées ne couvrent pas le stock de sécurité, génère un ordre planifié dont l'échéance correspond à la date à laquelle le stock disponible est passé en dessous du stock de sécurité.

- Traite tous les besoins pour l'article. Pour chaque besoin, déduit la quantité commandée du stock disponible. Si le besoin est une prévision et que le paramètre Util. Cde ou prév est défini à Prévisions, déduit la quantité de prévision complète du stock disponible. Si le paramètre est défini à Les deux, déduit uniquement la quantité restante (c'est-à-dire, la quantité non consommée par les commandes client) du stock disponible.

Après déduction de la quantité requise du stock disponible, si celui-ci est en dessous du stock de sécurité :

- Génère le message d'anomalie Stock en dessous du stock sécu.

- Recherche les réceptions planifiées (OF, OA, etc.) à l'intérieur de la borne de réordonnancement pour couvrir le stock de sécurité. Si nécessaire, génère le message d'anomalie approprié. Si les réceptions existantes ne couvrent pas le stock de sécurité, génère un ordre planifié pour couvrir le stock de sécurité et le besoin en souffrance. Le système considère l'ordre planifié comme une réception d'espace réservé que vous "confirmerez" ultérieurement en un OF, un OA, etc. Dans cet exemple, il n'y a aucune réception existante à utiliser, de sorte que le système crée deux ordres planifiés : l'un représentant la quantité de la prévision (plus la quantité requise pour couvrir le stock de sécurité) et l'autre pour satisfaire la commande client :

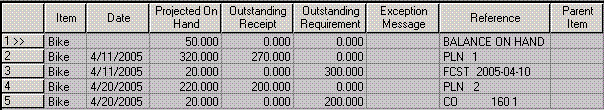

- PLN 1 : 270 (quantité nette de la quantité prévue de 300 - 50 en stock + 20 pour couvrir le stock de sécurité), échéance au 11/4

- PLN 2 : 200 (pour couvrir la commande client), échéance au 20/4

Dans l'écran Détail planification, la planification de l'article Bicyclette ressemble à ce qui suit :

Remarque : Selon les dates d'échéance des demandes et la valeur du champ Jrs couvert, ces ordres planifiés peuvent être consolidés en un seul ordre planifié avec une quantité de 470.

Remarque : Selon les dates d'échéance des demandes et la valeur du champ Jrs couvert, ces ordres planifiés peuvent être consolidés en un seul ordre planifié avec une quantité de 470. - Transmet les ordres planifiés pour cet article vers les composants du niveau suivant de la nomenclature. Cette étape "éclate" les besoins de cet article vers le niveau suivant de la NMC pour créer les "besoins dépendants" pour les composants.

- Transmet les ordres planifiés créés/mis à jour lors de l'étape précédente vers la nomenclature actuelle, créant ainsi des "ordres planifiés parents" (besoins PPLN) pour les composants appropriés. Dans cet exemple, le système crée ces besoins PPLN :

Composant Besoins Date éch AssembCadre PPLN 1 : 270 PPLN 2 : 200

7/4 15/4

AssembRoue PPLN 1 : 540 PPLN 2 : 400

7/4 15/4

Poignées PPLN 1 : 540 PPLN 2 : 400

7/4 15/4

AssembSiège PPLN 1 : 270 PPLN 2 : 200

7/4 15/4

Remarque : Les dates d'échéance des besoins de composants reflètent la date d'échéance du besoin parent moins le délai de l'article final, en ne comptant que les jours de production définis dans le calendrier JPROD. - Transmet les réceptions d'OF identifiées à l'étape 5 vers la nomenclature d'OF (si une telle nomenclature existe ; sinon, vers la nomenclature actuelle), créant ainsi des besoins d'OF parents (besoins PJOB) pour les composants appropriés. Dans cet exemple, il n'y a aucune réception d'OF pour l'article final.

- Transmet les réceptions de programme répétitif vers la nomenclature de programme répétitif (si une telle nomenclature existe ; sinon, vers la nomenclature actuelle), créant ainsi des besoins de programme répétitif parents (enregistrements PPS) pour les composants appropriés. Dans cet exemple, il n'y a aucune réception de PR pour l'article final.

- Transmet les ordres planifiés créés/mis à jour lors de l'étape précédente vers la nomenclature actuelle, créant ainsi des "ordres planifiés parents" (besoins PPLN) pour les composants appropriés. Dans cet exemple, le système crée ces besoins PPLN :

- Répète les étapes ci-dessus pour planifier l'article suivant. S'il s'agit du dernier article avec un code de plus bas niveau 0, planifie les articles dont le code de plus bas niveau est 1.

Il s'agit du traitement pour les articles de code de plus bas niveau 1. A des fins de simplicité, le traitement suivant est synthétisé pour tous les articles de code de plus bas niveau 1 ; dans le système, les étapes seront répétées pour chaque article de code de plus bas niveau 1, individuellement.

- Compare les prévisions pour l'article aux commandes client afin de déterminer les besoins nets réels. Dans cet exemple, il n'y a aucune prévision pour aucun article de code de plus bas niveau 1.

- Crée des besoins pour l'article. Les besoins pour les articles de la nomenclature ont été transmis depuis l'article final. Pour cet exemple, les besoins suivants ont été transmis :

Composant Besoins Date éch AssembCadre PPLN 1 : 270 PPLN 2 : 200

7/4 15/4

AssembRoue PPLN 1 : 540 PPLN 2 : 400

7/4 15/4

Poignées PPLN 1 : 540 PPLN 2 : 400

7/4 15/4

AssembSiège PPLN 1 : 270 PPLN 2 : 200

7/4 15/4

- Calcule le stock disponible de début. Pour cet exemple, il n'y a aucun stock disponible pour aucun des composants.

- Si le stock disponible de début est inférieur au stock de sécurité, génère des messages d'anomalie et des ordres planifiés de stock de sécurité, comme décrit plus haut dans la section Traitement du code de plus bas niveau 0.

- Traite les besoins pour l'article, comme décrit plus haut dans la section Traitement du code de plus bas niveau 0. Crée des ordres planifiés pour satisfaire chaque besoin en souffrance :

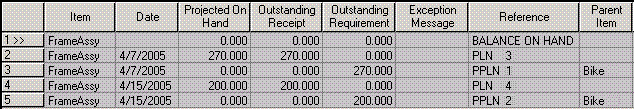

Composant Besoins Ordre planifié résultant AssembCadre PPLN 1 : 270 PPLN 2 : 200

PLN 3 : 270 PLN 4 : 200

AssembRoue PPLN 1 : 540 PPLN 2 : 400

PLN 5 : 540 PLN 6 : 400

Poignées PPLN 1 : 540 PPLN 2 : 400

PLN 7 : 40 PLN 8 : 400

AssembSiège PPLN 1 : 270 PPLN 2 : 200

PLN 9 : 270 PLN 10 : 200

Remarque : Pour le composant Poignées, PLN 7 est uniquement de 40 car l'ordre d'achat de 500 satisfait la demande de 500 du besoin PPLN.Dans l'écran Détail planification, la planification du composant AssembCadre ressemble à ce qui suit :

La planification du composant Poignées ressemble à ce qui suit :

- Transmet les ordres planifiés pour cet article vers les composants du niveau suivant de la nomenclature. Cette étape "éclate" les besoins de cet article vers les niveaux suivants de la nomenclature pour créer les "besoins dépendants" pour les composants.

- Transmet les ordres planifiés créés/mis à jour lors de l'étape précédente vers la nomenclature actuelle, créant ainsi des "ordres planifiés parents" (besoins PPLN) pour les composants appropriés. Dans cet exemple, le système transmet les besoins PPLN en amont jusqu'aux composants de code de plus bas niveau 2.

- Transmet les réceptions d'OF identifiées à l'étape précédente vers la nomenclature d'OF (si une telle nomenclature existe ; sinon, vers la nomenclature actuelle), créant ainsi des besoins d'OF parents (besoins PJOB) pour les composants appropriés. Dans cet exemple, il n'y a aucune réception d'OF pour aucun composant.

- Transmet les réceptions de programme répétitif vers la nomenclature de programme répétitif (si une telle nomenclature existe ; sinon, vers la nomenclature actuelle), créant ainsi des besoins de programme répétitif parents (enregistrements PPS) pour les composants appropriés. Dans cet exemple, il y a un programme répétitif pour l'article Poignées, mais ce dernier n'a aucun composant.

- Répète les étapes ci-dessus pour planifier l'article suivant. S'il s'agit du dernier article avec un code de plus bas niveau 1, planifie les articles dont le code de plus bas niveau est 2.