Información general MRP

Al contrario que APS, MRP no tiene en cuenta los tiempos de ruta, la capacidad de los recursos o los turnos. La responsabilidad está en usted, el planificador, para asegurarse de que el taller tiene la capacidad disponible para trabajar en la planificación. MRP genera las órdenes planificadas y los mensajes de excepción ayudan a implementar una planificación precisa.

Información que MRP utiliza para planificar

Esta información se utiliza en la planificación MRP:

- Códigos de nivel bajo y listas de materiales:

Cada artículo tiene un código de nivel bajo que representa el nivel más bajo en el que aparece el artículo en todas las listas de materiales de programa de producción y de trabajo actuales (BOM). Un artículo final siempre tiene el código de nivel bajo de 0. Los artículos en el siguiente nivel de BOM tienen un código de nivel bajo de 1, el siguiente nivel es 2, etc. MRP procesa los artículos en orden por el código de nivel bajo y procesa un artículo solo en su código de nivel más bajo. Debe actualizar los códigos de nivel bajo ejecutando el Procesador de lista de materiales actual y el Procesador de lista de materiales de trabajos y PP antes de ejecutar MRP.

Consulte el campo de descripción Código de nivel bajo para obtener más información.

- Rutas:

MRP no incluye directamente los tiempos de duración de la operación en su lógica de planificación. Sin embargo, cuando se planifican los trabajos liberados, usa la fecha de inicio de cada operación para planificar hacia atrás los materiales necesarios en la operación si el campo Planificar materiales al inicio de la operación está seleccionado en el formulario Parámetros de planificación.

Además, si utiliza el Procesador de tiempo de entrega para generar tiempos de entrega para artículos fabricados, los tiempos de Duración de ejecución, Traslado, Cola, Configuración y Finalización de la operación se usarán para calcular el tiempo de entrega. Por lo tanto, la información precisa en las rutas es importante para una planificación correcta de MRP.

- Tiempos de entrega de artículo:

MRP utiliza el tiempo de entrega del artículo para determinar las fechas de entrega en las órdenes de planificación que crea para satisfacer los requisitos, planificando hacia atrás en el tiempo desde la fecha en la que se necesita el artículo. Habitualmente, utilice el Procesador de tiempo de entrega para generar el tiempo de entrega de los artículos fabricados automáticamente desde la información incluyendo los tiempos de traslado, cola, configuración, duración y finalización de la ruta y las horas promedio en un día de trabajo.

- Inventario en existencias y recepciones:

MRP calcula la cantidad de inventario en existencias al principio del proceso como la cantidad en existencias total (esto es en existencias - Cantidad reservada para órdenes de cliente) en todas las ubicaciones de depósito disponibles a lo largo de todos los almacenes de inventario no especializado en el sitio. Un almacén de inventario especializado tiene el campo Inventario especializado seleccionado en el formulario Almacenes.

Las recepciones (también llamadas "suministros planificados") incluyen cantidades entrantes esperadas desde trabajos, liberaciones de programa de producción, recepciones PPM, órdenes de compra y órdenes de transferencia. Si el parámetro de planificación Comprobar solicitudes de OC está seleccionado, las solicitudes de compra también se consideran recepciones.

El sistema tiene en cuenta el inventario en existencias y las recepciones para determinar los requisitos netos para un artículo.

Las ubicaciones de tránsito siempre deben ser no disponibles para las transferencias de sitio a sitio. Las transferencias entre sitios se muestran como recepciones en A sitio, por lo que la ubicación de tránsito tiene que ser no disponible para que la cantidad no se tenga en cuenta dos veces en MRP. Al principio las existencias proyectadas y como una recepción.

Al realizar las transferencias de almacén a almacén dentro de un sitio, la ubicación de tránsito usada por aquellos debe estar disponible.

- Requisitos independientes:

Un requisito independiente es una demanda de un artículo que no se origina desde otro requisito. Los pronósticos, órdenes de cliente y órdenes de transferencia de demanda son requisitos independientes. MRP empieza planificando requisitos independientes y genera "requisitos dependientes" para los niveles siguientes en la BOM del artículo.

- Programa maestro de producción:

El programa de producción maestro (PPM) permite controlar la producción de artículos finales claves para ayudarle a proteger su programa de fluctuaciones en demandas basadas en órdenes (pronósticos, órdenes de clientes, órdenes de trabajo principal, etc.). PPM es un programa de creación anticipada creado de forma manual para un artículo. Debe crearlo en función de sus expectativas de demanda y su estimación de capacidad de recursos.

Cuando ejecuta el Procesador PPM, las órdenes planificadas se crean para los requisitos del artículo PPM que vence fuera de la barrera de planificación de PPM, pero no para los componentes en la lista de materiales del artículo PPM. Cuando ejecuta MRP después de ejecutar MPS, MRP no crea órdenes planificadas para el artículo final MPS, pero baja esos requisitos a los componentes en la BOM del artículo MPS, creando OP para los componentes.

Información que genera MRP

El resultado de un proceso MRP incluye órdenes planificadas, mensajes de excepción e informes:

- Órdenes planificadas:

Cuando ejecuta un proceso MRP, el sistema genera órdenes planificadas (OP), tal y como se ha ilustrado en el ejemplo a continuación. OP representa las sugerencias de MRP de cómo puede fabricar o comprar el artículo para satisfacer los requisitos. Una OP no está asociada a un requisito en particular.

Debe examinar cada OP y hacerla firme en una orden de trabajo, orden de compra, orden de transferencia, etc. real, como vea oportuno. El campo Origen del artículo (como está definido en el formulario Artículos) determina qué tipo de recepción hará firme la OP (Fabricado = orden de trabajo, Comprado = OC, Transferido = orden de transferencia). Puede hacer firmes las OC en los formularios Detalles de planificación o Mesa de trabajo del planificador de materiales.

Nota: En el formulario Parámetros de control de taller puede seleccionar el campo Órdenes planificadas de programa para especificar que el programador tenga en cuenta las órdenes planificadas MRP como demandas que deben asignar recursos (por lo tanto, creando una simulación de programación más realista). - Mensajes de excepción:

Cuando se producen ciertas situaciones dentro del proceso MRP, como cuando la cantidad en existencias cae por debajo del stock de seguridad o cuando una recepción planificada ya no se necesita (o necesita trasladarse dentro o fuera del horario), el sistema genera una alerta de advertencia/informativa llamada mensaje de excepción. Debe revisar estos mensajes y tomar las acciones adecuadas. Puede revisar los mensajes de excepción en el formulario Detalles de planificación o en la Mesa de trabajo del planificador de materiales.

Consulte el tema Acerca de los mensajes de excepción para obtener una descripción de cada mensaje que se pueda generar.

- Informes:

Después de ejecutar MRP, puede utilizar la Mesa de trabajo del planificador de materiales o el Informe acción de orden para determinar las órdenes de trabajo u órdenes de compra que debe generar y liberar para asegurarse de que un artículo dado está disponible cuando se necesite. Utilice el Informe de excepciones para imprimir una lista de todos los artículos para los que MRP generó excepciones. Esta es básicamente la información que puede ver en los formularios Detalle de planificación o Mesa de trabajo del planificador de material pero puede ser más fácil usarla como una herramienta para responder a las excepciones.

Planificación MRP multisitio

El sistema puede replicar órdenes de transferencia planificadas MRP a los sitios de suministro en su entorno multisitio.

Debe configurar las reglas de réplica para permitir que un sitio de suministro "vea" cualquier demanda que llegue desde el sitio que inició el proceso MRP.

Consulte el tema Configuración de la réplica de orden de transferencia planificada.

Pasos y procedimientos diarios

Consulte el tema Pasos MRP para el proceso de negocio general MRP y los procedimientos relacionados.

Comparación con APS

APS es un modo de planificación alternativa también disponible en SyteLine. Al contrario que MRP, APS tiene en cuenta la capacidad de recursos y turnos a la hora de planificar una demanda. Además, APS planifica las demandas por orden de prioridad, planificando completamente una sola demanda a través de toda la BOM antes de determinar si la capacidad está disponible para planificar la siguiente demanda. APS es un método de planificación más exacto y realista que MRP. Sin embargo, puede necesitar que se piense más acerca de como establecer una variedad de parámetros de planificación adicional. APS también requiere que proporcione información de ruta exacta para conseguir una planificación precisa.

Consulte el tema Información general de APS para obtener información acerca del modo de planificación APS.

Ejemplo de planificación MRP de un artículo final Bicicleta

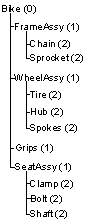

Para comprender el proceso de planificación que MRP utiliza para satisfacer los requisitos de un artículo tenga en cuenta una sencilla BOM para facturar una bicicleta. En este ejemplo tenemos una Bicicleta como artículo final que está hecha de un subensamblaje Cuadro, un subensamblaje Rueda (por 2), Empuñaduras (por 2) y un subensamblaje Sillín. En la siguiente representación gráfica, el número en paréntesis representa el código de nivel bajo para cada nivel en la BOM.

Para este ejemplo, suponga estos datos de inicio:

- Tiempo de entrega fijo de Bicicleta: 3 días

- La fecha actual es 5/4

- Inventario en existencias para Bicicleta: 50

- Stock de seguridad de Bicicleta: 20

- Pronóstico para Bicicleta: 500, vencimiento 11/4 (para este ejemplo asumiremos que esta fecha está dentro de la ventana Pronóstico hacia adelante/hacia atrás)

- Orden de cliente: 200, vencimiento 20/4

- Orden compra de Empuñaduras: 500, vencimiento 6/4

Cuando ejecuta la Planificación MRP, el sistema realiza todo el proceso para un artículo final (y todos los demás artículos finales) antes de pasar al siguiente nivel en BOM. El sistema planifica todos los artículos con nivel bajo código 0, en orden de fecha de vencimiento y, a continuación, planifica los artículos con nivel bajo código 1, y, luego, nivel bajo código 2, etc. hasta que todos los niveles con codificación de nivel bajo están planificados. Para una mayor simplicidad en este ejemplo, observaremos el proceso solo para los niveles de nivel bajo códigos 0 y 1.

Éste es el Procesamiento de nivel bajo código 0 (Artículo final):

- Compare los pronósticos del artículo con las órdenes del cliente para determinar los requisitos netos verdaderos. En este ejemplo, el pronóstico tiene una cantidad original de 500. La sola orden de cliente en este ejemplo (cantidad de 200) "consume" ese requisito hasta 300. MRP usará esta cantidad como uno de los requisitos independientes de la planificación.

- Cree requisitos independientes para el artículo final:

- Pronóstico 300

- Orden cliente: 200

Nota: Este ejemplo incluye una única orden de cliente y un pronóstico. Sin embargo, otras demandas, como las órdenes de trabajo, órdenes de transferencia y recursos de proyecto, también deben tenerse en cuenta.

- Calcule el saldo en existencias inicial. Para este ejemplo, en existencias es 50.

- Si las existencias iniciales están por debajo del stock de seguridad (en este ejemplo no lo está):

- Genere un mensaje de excepción de existencias por debajo del stock de seguridad.

- Busque recepciones planificadas (trabajos, OC, etc.) dentro de Barrera de tiempo de reprogramación de trabajo o Barrera de tiempo de reprogramación de OC, para cubrir el stock de seguridad y generar el mensaje de excepción adecuado (Adelantar recepción/Retrasar recepción, según sea adecuado). Si las recepciones planificadas no cubren el stock de seguridad, genere una OP que venza en la fecha en la que las existencias se pusieron por debajo del stock de seguridad.

- Procese todos los requisitos del artículo. Para cada requisito, deduzca la cantidad de la orden del saldo en existencias. Si el requisito es un pronóstico y el parámetro Usar OClte o Pronóstico está establecido en Pronóstico, deduzca toda la cantidad del pronóstico del saldo en existencias. Si el parámetro está establecido en Ambos, deduzca solo la Cantidad pendiente (esto es, la cantidad que no se ha consumido por parte de las órdenes de cliente) del saldo en existencias.

Después de deducir la cantidad requerida de las existencias, si están por debajo del stock de seguridad:

- Genere un mensaje de excepción de existencias por debajo del stock de seguridad.

- Busque recepciones planificadas (trabajos, OC, etc.) dentro de la barrera de tiempo de reprogramación para cubrir el stock de seguridad. Si fuera necesario, genere el mensaje de excepción adecuado. Si las recepciones existentes no cubren el stock de seguridad, genere una OP para cubrir el stock de seguridad y los requisitos no satisfechos. El sistema considera la OP como una recepción de marcador de posición que luego hará "firme" en un trabajo, orden de compra, etc. En este ejemplo, no hay recepciones existentes para usar, por lo que el sistema crea dos OP: una para representar la cantidad del pronóstico (más la cantidad necesaria para cubrir el stock de seguridad) y otra para satisfacer la orden de cliente:

- OP 1: 270 (neto de cantidad prevista de 300 - 50 en existencias + 20 para cubrir el stock de seguridad), vencimiento el 11/4

- OP 2: 200 (para cubrir la orden de cliente), vencimiento el 20/4

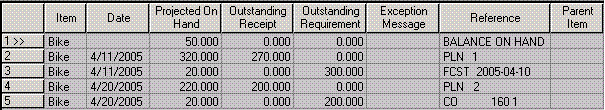

En el formulario Detalle de planificación, la planificación del artículo Bicicleta debería parecerse a esto:

Nota: Dependiendo de las fechas de vencimiento de las demandas y de la configuración del campo Días de suministro del artículo, estas OP pueden consolidarse en una única OP con una cantidad de 470.

Nota: Dependiendo de las fechas de vencimiento de las demandas y de la configuración del campo Días de suministro del artículo, estas OP pueden consolidarse en una única OP con una cantidad de 470. - Baje las OP de este artículo hasta los materiales de componente en el siguiente nivel de la BOM. Este paso "expande" los requisitos para este artículo hasta el siguiente nivel de la BOM para crear los "requisitos dependientes" para los componentes.

- Pase cualquier OP creada/actualizada en el paso anterior a la BOM actual, creando "órdenes de planificación principales" (requisitos OPP) para los componentes adecuados. En este ejemplo, el sistema crea estos requisitos de OPP:

Compnte Requerimientos Fecha de vencimiento Ensamblaje Cuadro OPP 1: 270 OPP 2: 200

7/4 15/4

Ensamblaje Rueda OPP 1: 540 OPP 2: 400

7/4 15/4

Empuñaduras OPP 1: 540 OPP 2: 400

7/4 15/4

Ensamblaje Sillín OPP 1: 270 OPP 2: 200

7/4 15/4

Nota: Las fechas de vencimiento de los requisitos de componente reflejan la fecha de vencimiento del requisito principal menos el tiempo de entrega del artículo final, contando solo los días de fabricación tal y como están definidos en el Calendario DÍAF. - Pase cualquier recepción de trabajo identificada en el paso 5 a la BOM del trabajo (si existe. Si no, pásela a la BOM actual), creando requisitos de trabajo principales (requisitos TRBP) para los componentes adecuados. En este ejemplo, no había recepciones de trabajo para el artículo final.

- Pase cualquier recepción de programa de producción a la BOM del programa de producción (si existe. Si no, pásela a la BOM actual), creando requisitos de programa de producción principales (registros PPP) para los componentes adecuados. En este ejemplo, no había recepciones de PP para el artículo final.

- Pase cualquier OP creada/actualizada en el paso anterior a la BOM actual, creando "órdenes de planificación principales" (requisitos OPP) para los componentes adecuados. En este ejemplo, el sistema crea estos requisitos de OPP:

- Repita los pasos anteriores para planificar el siguiente artículo. Si este es el último artículo con nivel bajo código 0, siga a la planificación de artículos con nivel bajo código 1.

Éste es el procesamiento de artículos de nivel bajo código 1. Para una mayor sencillez, el siguiente proceso está resumido para todos los artículos de nivel bajo código 1. En el sistema, los pasos se repetirán para cada artículo de nivel bajo código 1 de forma individual.

- Compare los pronósticos del artículo con las órdenes del cliente para determinar los requisitos netos verdaderos. En este ejemplo, no hay pronósticos para ningún artículo de nivel bajo código 1.

- Cree los requisitos del artículo. Los requisitos de los artículos en la lista de materiales se pasaron desde el artículo final. Para este ejemplo, se pasaron los siguientes requisitos:

Compnte Requerimientos Fecha de vencimiento Ensamblaje Cuadro OPP 1: 270 OPP 2: 200

7/4 15/4

Ensamblaje Rueda OPP 1: 540 OPP 2: 400

7/4 15/4

Empuñaduras OPP 1: 540 OPP 2: 400

7/4 15/4

Ensamblaje Sillín OPP 1: 270 OPP 2: 200

7/4 15/4

- Calcule el saldo en existencias inicial. Para este ejemplo, no hay inventario en existencias para ningún componente.

- Si las existencias iniciales están por debajo del stock de seguridad, genere mensajes de excepción y OP de stock de seguridad tal y como se describió anteriormente en la sección Procesamiento de nivel bajo código 0.

- Procese los requisitos para el artículo, tal y como se describió anteriormente en la sección Procesamiento de nivel bajo código 0. Cree OP para satisfacer cada requisito no satisfecho:

Compnte Requerimientos OP resultante Ensamblaje Cuadro OPP 1: 270 OPP 2: 200

OP 3: 270 OP 4: 200

Ensamblaje Rueda OPP 1: 540 OPP 2: 400

OP 5: 540 OP 6: 400

Empuñaduras OPP 1: 540 OPP 2: 400

OP 7: 40 OP 8: 400

Ensamblaje Sillín OPP 1: 270 OPP 2: 200

OP 9: 270 OP 10: 200

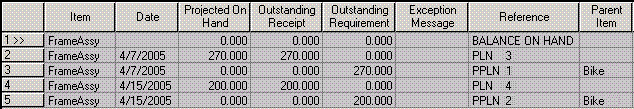

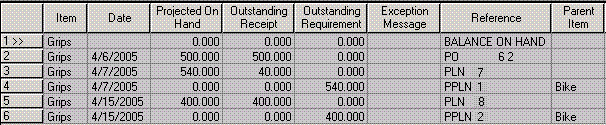

Nota: Para el componente Empuñaduras, OP 7 es solo para 40 porque la orden de compra de 500 satisface 500 del requisito de la OPP.En el formulario Detalle de planificación, la planificación del artículo Ensamblaje Cuadro debería parecerse a esto:

La planificación para el componente Empuñaduras debería parecerse a esto:

- Baje las OP de este artículo hasta los materiales de componente en el siguiente nivel de la BOM. Este paso "expande" los requisitos para este artículo baja a través de la BOM para crear los "requisitos dependientes" para los componentes.

- Pase cualquier OP creada/actualizada en el paso anterior a la BOM actual, creando "órdenes de planificación principales" (requisitos OPP) para los componentes adecuados. En este ejemplo, el sistema baja los requisitos OPP hasta los componentes del nivel bajo código 2.

- Pase cualquier recepción de trabajo identificada en el paso anterior a la BOM del trabajo (si existe. Si no, pásela a la BOM actual), creando requisitos de trabajo principales (requisitos TRBP) para los componentes adecuados. En este ejemplo, no había recepciones de trabajo para ningún componente.

- Pase cualquier recepción de programa de producción a la BOM del programa de producción (si existe. Si no, pásela a la BOM actual), creando requisitos de programa de producción principales (registros PPP) para los componentes adecuados. En este ejemplo, había un programa de producción para el artículo Empuñaduras, pero el artículo Empuñaduras no tiene componentes.

- Repita los pasos anteriores para planificar el siguiente artículo. Si este es el último artículo con nivel bajo código 1, siga a la planificación de artículos con nivel bajo código 2.